Jak RTLS eliminuje wąskie gardła w przemyśle?

W tym artykule dowiesz się:

-

czym są wąskie gardła w produkcji i w logistyce?

-

jakie są konsekwencje wąskich gardeł w przemyśle?

-

jak wyeliminować wąskie gardła w procesie produkcyjnym?

-

czym jest system lokalizacji w czasie rzeczywistym (RTLS) i jak działa?

-

jak system lokalizacji zasobów pomaga zidentyfikować wąskie gardła?

-

jakie korzyści daje zastosowanie systemu RTLS w przemyśle?

-

z jakimi technologiami można zintegrować system RTLS?

-

w jakich sektorach przemysłowych system RTLS Romotus znajduje zastosowanie? - przykłady

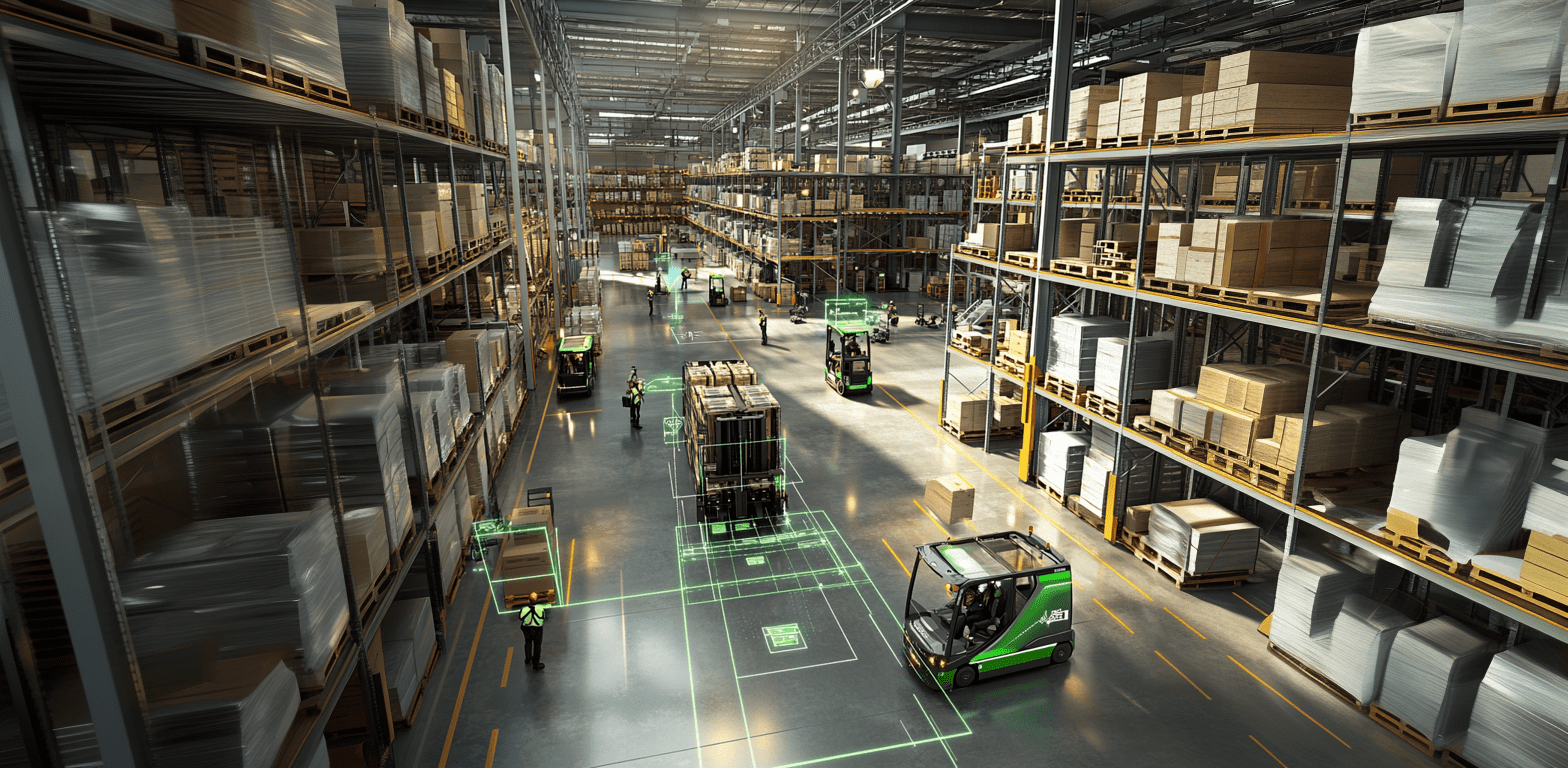

Wiedza o tym, co dzieje się w naszej fabryce, jest kluczowa, aby wprowadzać działania naprawcze i optymalizować procesy. Zarządzanie wąskimi gardłami wymaga więc zbadania procesów oraz zestawienia ich z naszymi założeniami i wyobrażeniami o nich. Jednym z narzędzi, które to umożliwia, jest system lokalizacji zasobów w czasie rzeczywistym np. RTLS Romotus firmy AIUT. Z jego pomocą możemy monitorować zasoby oraz gromadzić wiarygodne dane lokalizacyjne, które są niezbędne do identyfikowania, analizowania i eliminowania wąskich gardeł. Dodatkowo system RTLS umożliwia realizację filozofii KAIZEN, czyli ciągłego doskonalenia procesów, co pozwala unikać zakłóceń i przestojów produkcji w przyszłości. W tym artykule omówimy, czym są wąskie gardła, jakie niosą ze sobą konsekwencje, oraz jak je eliminować, a także przedstawimy czym jest system RTLS, jakie korzyści przynosi przedsiębiorstwom oraz na co zwrócić uwagę przy implementacji działań korygujących.

Wąskie gardła – czym są i jakie niosą ze sobą konsekwencje?

Wąskie gardło to elementy lub zasoby, które ograniczają wydajność procesu lub całego systemu. Inaczej mówiąc, są to najsłabsze ogniwa, w wyniku których powstają przestoje produkcyjne, ograniczona zostaje przepustowość systemu, spada motywacja i efektywność pracowników oraz obniżają się ich morale. Również zaczyna pojawiać się nadwyżka produktowa, wydłuża się czas realizacji zamówień oraz narasta presja ze strony klientów.

Wąskie gardła mogą wystąpić zarówno w części produkcyjnej jak i logistycznej. Ze względu na czas trwania dzieli się je na krótkotrwałe i długotrwałe. Krótkotrwałe wąskie gardła nie stanowią dużego problemu dla przedsiębiorstwa, ponieważ szybko ustępują ich konsekwencje, np. wykwalifikowany pracownik jest kilka dni na zwolnieniu lekarskim z powodu choroby. Inaczej jest w przypadku długotrwałych wąskich gardeł, które będąc ukryte w procesach, nieustannie obniżają wydajność produkcji. To właśnie na nie trzeba zwrócić uwagę, ponieważ ich nierozpoznanie lub zaniedbanie, powoduje m.in. częste przestoje, niewydajny przepływ towarów, pogarszanie się stanu parku maszynowego, a w efekcie stopniową utratę klienta. Długotrwałe wąskie gardło wystąpi np. wtedy, kiedy jedna z maszyn w wyniku zbyt dużego przeciążenia, ulegnie uszkodzeniu, powodując przestój linii produkcyjnej, co wygeneruje straty finansowe dla przedsiębiorstwa przez dłuższy okres czasu.

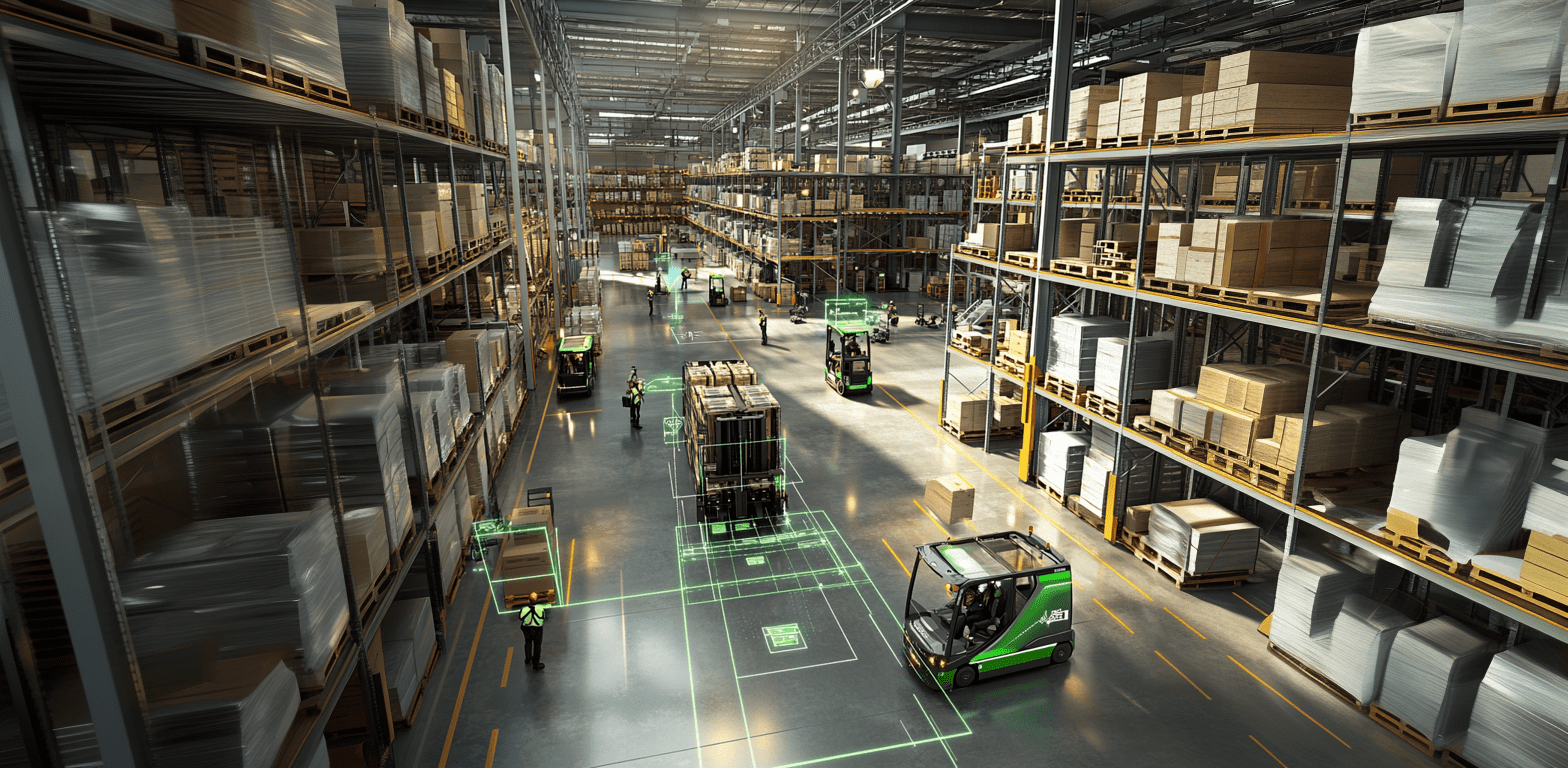

W języku angielskim wąskie gardło określa się słowem „bottleneck” („bottle” – butelka, „neck” – szyja). Stąd, koncepcję wąskiego gardła można zwizualizować za pomocą butelki, której szyjka ogranicza przepływ, co pokazuje, jak jeden niewydajny element w procesie wpływa na całą firmę, obniżając jej wydajność i spowalniając pozostałe działania.

Jak sobie poradzić z wąskimi gardłami? – sposób na identyfikację, analizę i eliminację wąskich gardeł

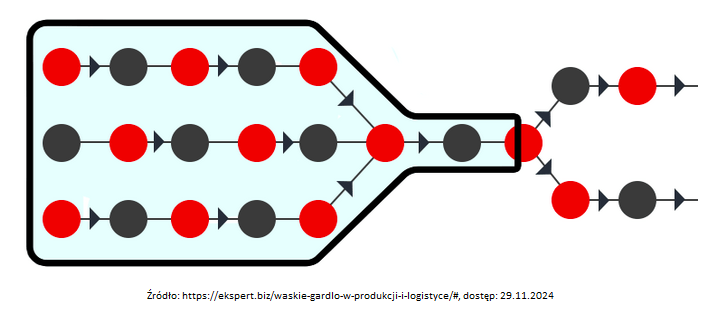

Zarządzanie wąskimi gardłami jest kluczowym elementem w drodze do osiągnięcia większej wydajności przedsiębiorstwa produkcyjnego. Identyfikacja wąskich gardeł obejmuje zbadanie rzeczywistych procesów, aby móc zidentyfikować obszary, w których występują nieefektywności procesowe. Znając dokładną lokalizację wąskich gardeł, należy stworzyć odpowiedni plan działań naprawczych, który pomoże je wyeliminować. Po wdrożeniu działań korygujących istotną kwestią jest dalsze monitorowanie procesów, co pomoże zachować czujność w przypadku wystąpienia odchyleń. Przedstawiony sposób działania to znany Cykl Deminga, który nawiązuje do zasady ciągłego doskonalenia, tj. zaplanuj (ang. plan), wykonaj (ang. do), sprawdź (ang. check), popraw (ang. act).

Brzmi prosto, ale w jaki sposób badać i monitorować procesy w fabryce?

Jednym z narzędzi umożliwiającym monitorowanie procesów oraz identyfikowanie, a następnie eliminowanie wąskich gardeł jest system lokalizacji zasobów w czasie rzeczywistym firmy AIUT zwany RTLS Romotus.

Czym jest RTLS?

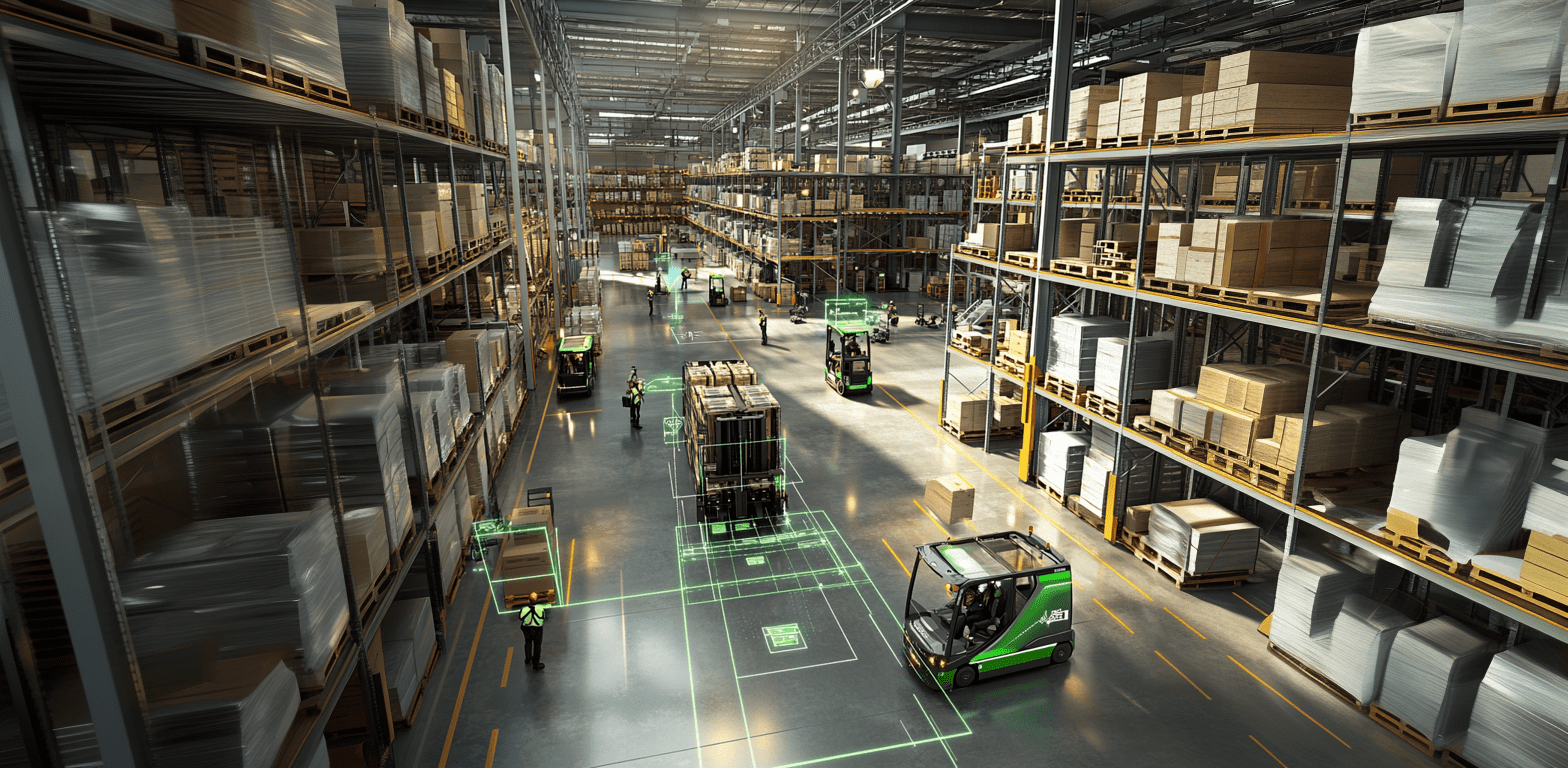

System lokalizacji w czasie rzeczywistym, zwany także akronimem RTLS od angielskiej nazwy - Real-Time Locating/Location System – służy do określania lokalizacji zasobów przedsiębiorstwa wewnątrz budynku oraz do śledzenia zmian ich położenia w czasie rzeczywistym. Działanie systemu RTLS może być oparte na różnych technologiach tj. np. BLE (ang. Bluetooth Low Energy), UWB (ang. Ultra-WideBand), 5G, czy RFID (ang. radio-frequency identification). Pierwsze systemy RTLS, których powstanie datuje się na koniec lat 90. XX wieku, wykorzystywały mechanizm zdalnej identyfikacji radiowej (RFID). Obecnie najpopularniejszą z technologii lokalizacji, ze względu na wysoką dokładność określania położenia obiektu — poniżej jednego metra — jest UWB.

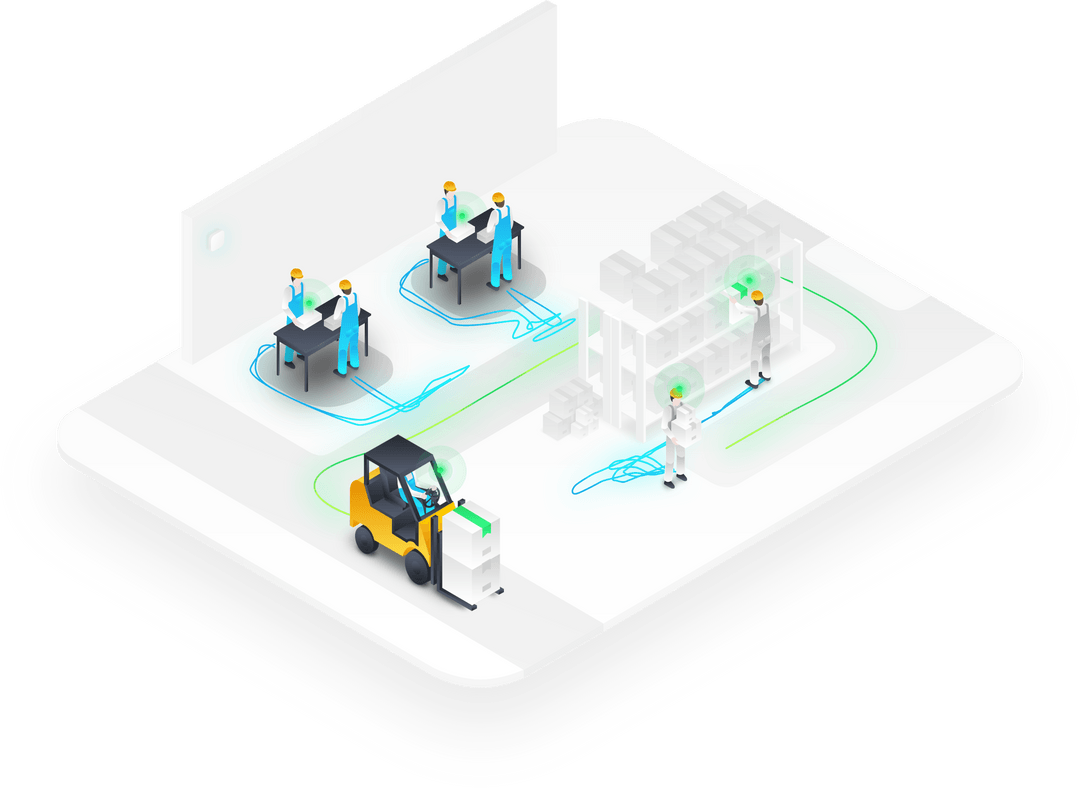

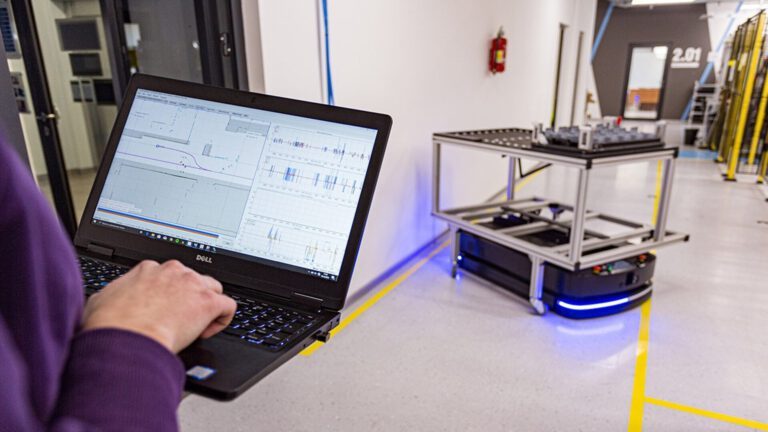

Do monitorowania zasobów w czasie rzeczywistym wykorzystuje się nadajniki zwane jako tagi, etykiety, znaczniki lub lokalizatory, oraz odbiorniki często nazywane koncentratorami, hubami, bramkami lub kotwicami. Zadaniem koncentratorów jest zbieranie danych z identyfikatorów noszonych przez pracowników lub zamontowanych na sprzęcie. Oczywiście do tego nie może zabraknąć systemu, w którym zwizualizujemy zgromadzone dane na mapie zakładu czy wygenerujemy wykresy niezbędne do przeprowadzenia analizy procesów. Zobacz, jak wygląda system RTLS Romotus.

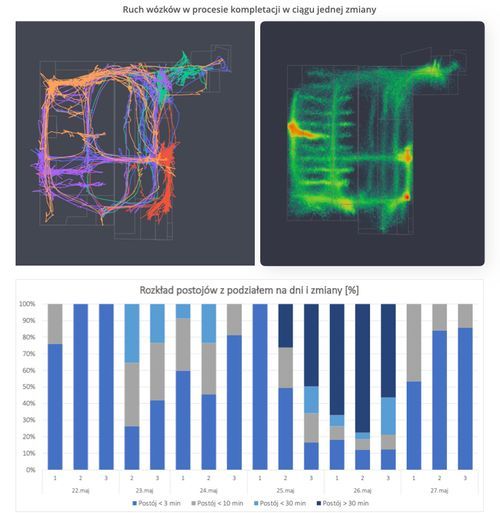

Zastosowanie technologii RTLS w analizie wąskich gardeł — mapy ciepła, diagramy spaghetti

Systemy lokalizacji w czasie rzeczywistym są związane z koncepcją Lean management, czyli szczupłego zarządzania. Oznacza to, że ich nadrzędnym celem jest identyfikacja, a następnie pozbycie się marnotrawstw w procesach, w tym wąskich gardeł. Z pomocą danych zgromadzonych w systemie RTLS możemy zwizualizować nasze procesy, korzystając z map ciepła, diagramów spaghetti czy innych rodzajów wykresów (np. słupkowych, kołowych czy pudełkowych). Te narzędzia umożliwią nam analizę procesów i zaplanowanie strategii działań optymalizacyjnych.

Korzyści, jakie przynosi wdrożenie systemu lokalizacji w czasie rzeczywistym

- identyfikacja wąskich gardeł

- eliminacja przestojów w produkcji

- wzrost wydajności procesów produkcyjnych

- monitorowanie położenia obiektów i optymalizacja tras

- zwiększenie przepustowości i wydajności operacji

- identyfikowanie i diagnozowanie nieefektywności procesowych (muda)

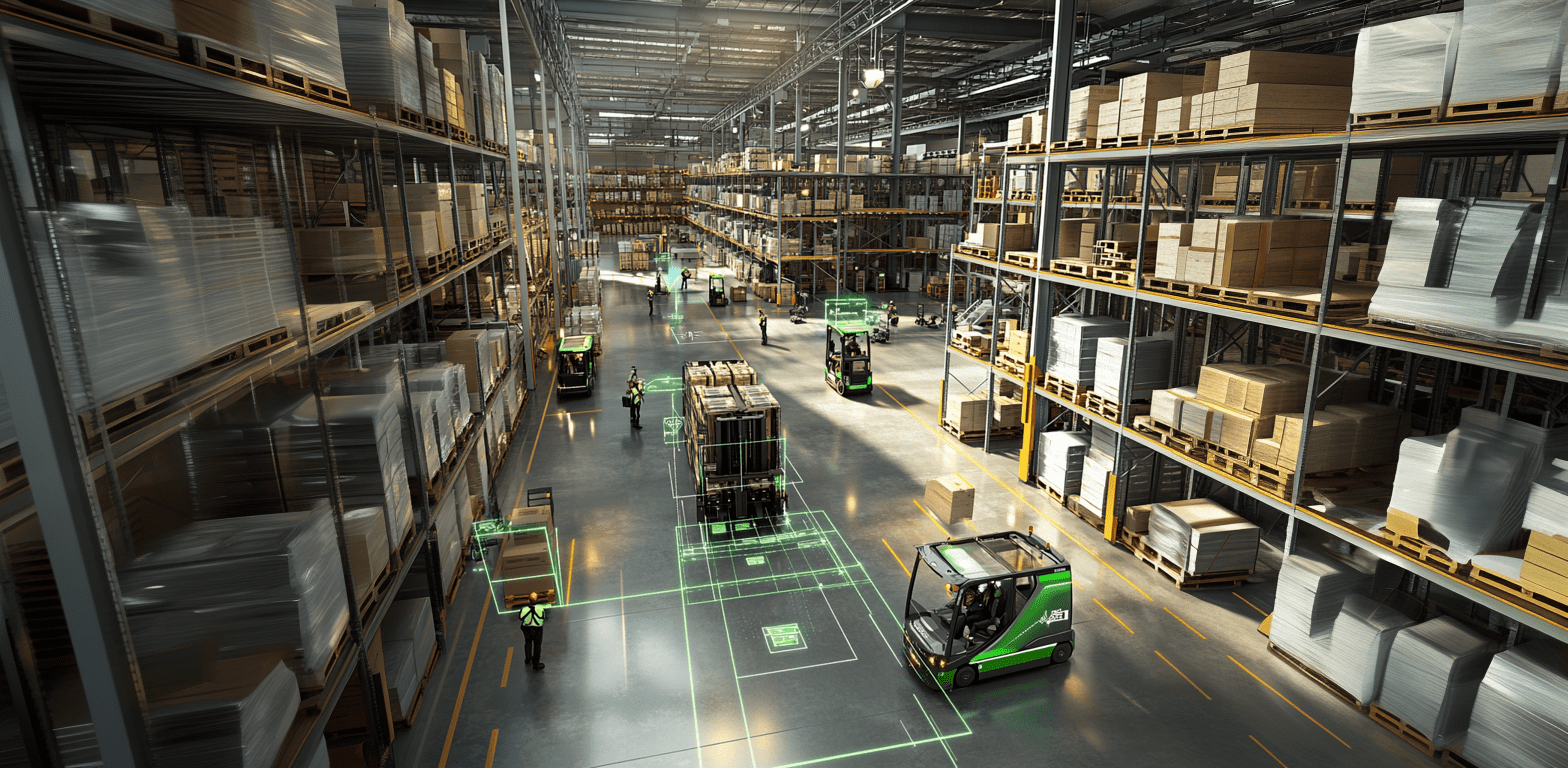

- pozyskanie wiedzy o lokalizacji zasobów tj. narzędzia, skanery, materiały i gotowe produkty, autonomiczne roboty AMR/AGV, pracownicy w czasie rzeczywistym

- monitorowanie bezpieczeństwa pracowników np. w strefach niebezpiecznych

Potencjał optymalizacji danych z RTLS w czasie rzeczywistym. Kluczowe aspekty wprowadzania działań naprawczych.

Wiemy już, czym są wąskie gardła, jakie konsekwencje ze sobą niosą, oraz jakie narzędzie pozwala je zidentyfikować i wyeliminować. Teraz czas zastanowić się, jak skutecznie wdrożyć działania naprawcze. Akcje korygujące procesy mogą obejmować różnorodne działania, takie jak np. przesunięcie maszyny, mapowanie umiejętności pracowników, zmiana tras przepływu zasobów, ulepszenie harmonogramu produkcji, dostosowanie poziomu zapasów czy zwiększenie kwalifikacji zespołu. Wszystko zależy od specyfiki problemu, który chcemy wyeliminować. Do redukcji wąskich gardeł warto podejść systemowo, działając etapami, zamiast analizować wszystkie obszary fabryki jednocześnie. Kluczowym elementem jest także zaangażowanie pracowników w proces eliminacji wąskich gardeł. To oni są najbliżej codziennych wyzwań i mogą dostarczyć cennych informacji na temat rzeczywistych problemów. Lider, który aktywnie rozmawia z zespołem, może dowiedzieć się o trudnościach występujących w magazynie czy produkcji. Dzięki wsparciu systemu RTLS może także dokładniej przyjrzeć się wskazanym obszarom, a jednocześnie budować świadomość wśród pracowników, wyjaśniając im cel i korzyści wynikające z wdrażanych działań naprawczych.

Najlepszy system lokalizacji w czasie rzeczywistym - RTLS Romotus

Nasza platforma lokalizacji wewnątrzbudynkowej RTLS pozwala na precyzyjne określenie położenia pojazdów, pracowników i zasobów w czasie rzeczywistym. Znajduje ona zastosowanie w optymalizacji transportu, zwiększaniu efektywności wykorzystania zasobów, koordynacji procesów pracy oraz zarządzaniu bezpieczeństwem w obrębie przedsiębiorstwa. Jej elastyczność i skalowalność umożliwiają dostosowanie systemu do specyficznych potrzeb każdej organizacji, niezależnie od branży czy wielkości. Dzięki temu RTLS Romotus staje się nie tylko narzędziem monitorującym, ale także kluczowym elementem strategicznego zarządzania, który wspiera długofalowe usprawnienia operacyjne i podnosi poziom bezpieczeństwa w firmie.

Integracja technologii z systemem RTLS Romotus

Dane gromadzone i przetwarzane przez system RTLS Romotus mogą być również wykorzystywane przy uruchamianiu cyfrowego bliźniaka, dzięki któremu możemy odwzorować fizyczne obiekty i procesy w wirtualnym świecie, a także pomagać w wyznaczaniu tras autonomicznych pojazdów AMR i w monitorowaniu ich środowiska pracy.

Zastosowanie systemu RTLS Romotus - przykłady sektorów przemysłowych

- Automotive: Monitorowanie lokalizacji pojazdów oraz komponentów

- Dobra konsumenckie (FMCG): Zarządzanie zapasami i redukcja czasu kompletacji zamówień

- Centra dystrybucyjne: Inteligentne zarządzanie ruchem palet i pojazdów

- Producenci AGD: Śledzenie komponentów oraz gotowych urządzeń

Przeczytaj nasze przykłady zastosowań RTLS w celu poprawy wydajności pracy w gniazdach produkcyjnych, wydajności magazynów oraz wydajności AGV.

Platforma Lokalizacji Wewnątrzbudynkowej AIUT RTLS Romotus otrzymała nagrodę główną w prestiżowym konkursie „Produkt Innowacyjny dla Logistyki, Transportu, Produkcji 2024” podczas XXIII Gali Logistyki, Transportu i Produkcji 2024 w Warszawie, organizowanej przez Wydawnictwo Eurologistics Media Group.

Podsumowanie

Wąskie gardła w procesach produkcyjnych i logistycznych to elementy, które ograniczają przepustowość systemu, prowadząc do przestojów, marnotrawstwa i spadku efektywności. Ich identyfikacja i eliminacja są kluczowe dla poprawy wydajności przedsiębiorstwa. System RTLS, taki jak Romotus firmy AIUT, to jedno z nowoczesnych narzędzi wspierających eliminację wąskich gardeł. Dzięki śledzeniu zasobów w czasie rzeczywistym umożliwia precyzyjne monitorowanie procesów oraz przeprowadzenie właściwej analizy, co wspomaga identyfikację nieefektywności oraz realizację działań naprawczych. Zastosowanie takich rozwiązań pozwala na długoterminową optymalizację procesów i lepsze wykorzystanie zasobów, jednocześnie podnosząc efektywność i bezpieczeństwo w firmie.

Wyeliminuj wąskie gardła z RTLS Romotus.

Dowiedz się, jak nasz system lokalizacji w czasie rzeczywistym może zrewolucjonizować Twoje procesy. Optymalizuj, monitoruj i zwiększaj ich wydajność już teraz.