TOP 5 światowych trendów w robotyce w 2025 roku

Z tego artykułu dowiesz się:

-

jakie trendy w robotyce warto rozważyć w 2025 roku?

-

jak nowe technologie wpłyną na przyszłość Twojej firmy?

Zmiany są nieodłączną częścią naszego życia, a postęp technologiczny nieustannie dostarcza fabrykom nowych możliwości. Przedsiębiorstwa, które na bieżąco śledzą trendy i wdrażają innowacyjne technologie, zwiększają swoją wydajność operacyjną, obniżają koszty i zyskują przewagę konkurencyjną. Aktywne analizowanie i ciągłe aktualizowanie strategii pozwala lepiej dostosowywać się do dynamicznie zmieniającej się rzeczywistości. Kończący się rok to czas na podsumowania i refleksje w kontekście technologii wdrożonych w zakładach produkcyjnych. Taki przegląd umożliwia nam ocenę tego, co przyniosło oczekiwane rezultaty, a co wymaga dalszej optymalizacji. Dzięki temu możemy planować automatyzację kolejnych procesów, przygotowując tym samym grunt pod jeszcze bardziej efektywną strategię operacyjną, która przyspieszy rozwój przedsiębiorstwa w nadchodzących latach.

Stąd nasuwa się pytanie: w jakie trendy w robotyce warto zainwestować w 2025 roku? Odpowiedź na nie znajdziemy w innowacjach technologicznych, które nie tylko będą kształtować środowiska produkcyjne w 2025 roku, ale także staną się nieodłącznym elementem fabryk w kolejnych lat.

Trendy w robotyce, które zrewolucjonizują sposób działania fabryk w 2025 roku

1. Sztuczna inteligencja (SI) i uczenie maszynowe

Sztuczna inteligencja coraz śmielej wkracza w naszą codzienność, stając się kluczowym elementem rozwoju niemal każdej dziedziny. Dzięki zaawansowanym algorytmom możliwe jest przetwarzanie ogromnych zbiorów danych, co pozwala odkrywać wzorce i podejmować trafniejsze decyzje. Co więcej, szybkość z jaką SI analizuje dane, umożliwia reagowanie i podejmowanie działań niemal w czasie rzeczywistym. Dodatkowo, algorytmy uczenia maszynowego pozwalają przewidywać przyszłe zdarzenia, takie jak awarie maszyn, i tworzyć scenariusze, które pomagają unikać przestojów.

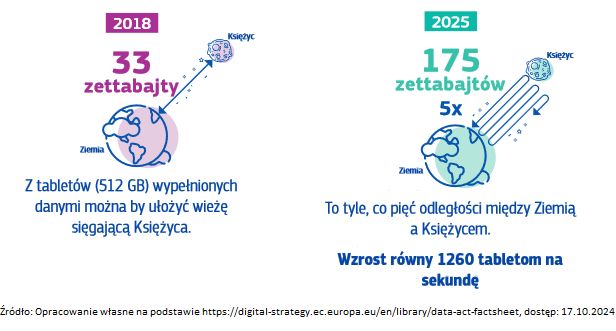

Według raportu Unii Europejskiej, w 2018 roku ludzie zgromadzili 33 zettabajty danych, a prognozy wskazują, że do 2025 roku liczba ta wzrośnie do 175 zettabajtów. Pięciokrotny wzrost w ciągu zaledwie siedmiu lat pokazuje, jak ogromne zasoby danych mogą zostać wykorzystane. Jednak, przetwarzanie tak dużej ilości informacji byłoby niemożliwe w odpowiednim czasie bez wsparcia zaawansowanych algorytmów. Stąd, trend sztucznej inteligencji będzie dalej się rozwijać, a nowe, ulepszone rozwiązania SI w sektorze przemysłowym będą wciąż się pojawiać. Aby zgłębić tę tematykę, zapraszamy do przeczytania artykułu: „Sztuczna inteligencja w przemyśle”.

2. Roboty przemysłowe, w tym mobilne manipulatory

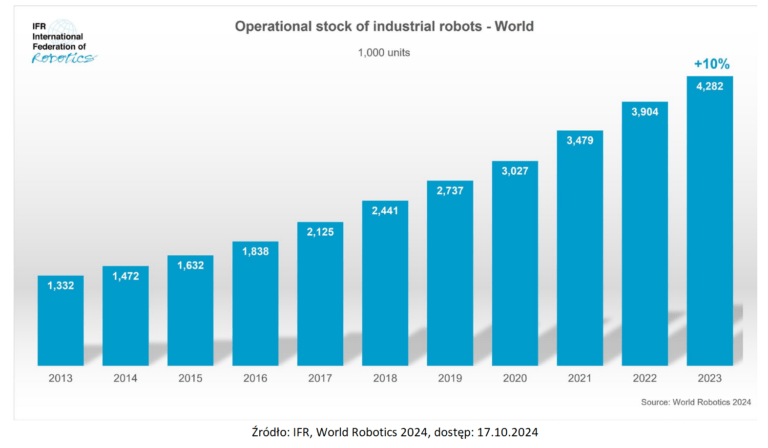

Raport World Robotics 2024 wydany przez International Federation of Robotics (IFR) przedstawia, że w fabrykach działało 4 281 585 jednostek robotów w 2023 roku, co stanowi wzrost o 10% w stosunku do danych zawartych w ubiegłorocznym raporcie. Najnowsze badanie IFR wskazuje, że 70% wdrożonych robotów miało miejsce w Azji. Natomiast w Europie, udział zainstalowanych jednostek robotów wyniósł 17%. W raporcie opracowano statystyki dotyczące robotów przemysłowych, wykorzystując definicję robota, która została zawarta w międzynarodowej normie ISO 8373. Doprecyzowując, członkowie IFR przedstawiają dane dotyczące robotów wykorzystywanych do automatyzacji sektora przemysłowego, które:

- są reprogramowalne, czyli można ponownie zaprogramować ich ruchy bez naruszania układu mechanicznego,

- są wielozadaniowe, co oznacza, że można je stosować do wykonywania różnych czynności,

- poruszają się w co najmniej trzech osiach,

- można je przymocować do platformy mobilnej.

Trzy podstawowe typy robotów ze względu na kinematykę ramienia robotycznego

Roboty przegubowe

Roboty przegubowe zbudowane są z serii elementów ramion i łączników, które jak sama nazwa wskazuje, tworzą przegub. Ich budowa umożliwia im ruch w wielu kierunkach, stąd mają dużą zdolność manewrowania i wykonywania zaprogramowanych czynności. Wyróżnia się tutaj połączenia takie jak przeguby przesuwne, czyli kiedy ruch wykonywany jest wzdłuż jednej osi oraz przeguby obrotowe, gdy ruch następuje wokół jednej osi. Roboty przegubowe najczęściej znajdują zastosowanie w przemyśle motoryzacyjnym, lotniczym, elektronicznym oraz ciężkim w procesach montażu, spawania oraz malowania.

Roboty delta

Roboty delta, nazywane pająkami, są stworzone do wykonywania bardzo szybkich i precyzyjnych ruchów. Ich unikalna konstrukcja — trzy równoległe ramiona przyczepione do podstawy zamontowanej na górze — pozwala na ich montaż nad systemami przenośnikowymi. Roboty delta znajdują zastosowanie w przemyśle farmaceutycznym i spożywczym do pakowania i sortowania oraz w branży elektronicznej do montażu lekkich i delikatnych elementów tj. np. mikroprocesory. W połączeniu z systemami wizyjnymi mogą segregować przedmioty na taśmach transportowych zgodnie z wyznaczonymi kryteriami tj. np. kształt, kolor czy wielkość.

Roboty SCARA

Roboty SCARA (ang. Selective Compliance Assembly Robot Arm) oferują zwinność i precyzję zbliżoną do umiejętności posiadanych przez roboty delta. Zazwyczaj składają się z dwóch lub trzech ramion połączonych przegubami, mających możliwość poruszania się poziomo i pionowo. Na jednym z końców ramienia znajduje się specyficzne narzędzie do pracy z różnymi produktami np. chwytak. Podobnie jak roboty delta, znajdują zastosowanie w montażu, pakowaniu czy sortowaniu. Jednak, w odróżnieniu od nich, wyróżniają się kompaktową konstrukcją, co daje możliwość zastosowania ich w ograniczonych przestrzeniach.

Więcej o robotach przemysłowych dowiesz się z naszego artykułu blogowego: „Roboty przemysłowe w automatyzacji produkcji”. Zachęcamy także do zapoznania się z naszą ofertą rozwiązań z obszaru automatyki i robotyki przemysłowej.

MoMas, czyli mobilne manipulatory

Rozwijającym się trendem w robotyce, który będzie nam towarzyszył w 2025 roku jak i w kolejnych latach, będą mobilne manipulatory, które są potocznie zwane MoMas (ang. Mobile Manipulators). Te roboty przemysłowe powstały w wyniku połączenia czynności wykonywanych przez ramię robotyczne tj. np. chwytanie, podnoszenie czy przenoszenie z potrzebą przemieszczania się robotów w przestrzeni. MoMas składają się z robota mobilnego AMR (ang. Autonomous Mobile Robots) oraz zintegrowanego z nim ramienia robotycznego zakończonego odpowiednim narzędziem. Mobilne manipulatory mogą wykonywać ustalone zadania produkcyjne na swoim pokładzie albo pobierać komponenty z linii lub magazynu. Taka elastyczność pozwala na automatyzacje transportu materiałów w dowolne miejsce oraz wprowadza nową jakość w zarządzaniu produkcją i magazynem.

Przykładami mobilnych manipulatorów są projektowane przez naszą spółkę Aformic roboty AMR serii F, które mogą służyć do umieszczania produktów na autonomicznej platformie, jak również do rozładunku. Stąd oprócz funkcji transportowych, mogą także realizować przypisane im zadania.

Na zdjęciu poniżej został przedstawiony robot AMR FP3-2 Aformic. Więcej informacji o MoMas, a także o innych modelach naszych robotów AMR znajdziesz tutaj.

3. Koboty

Koboty (ang. cobots), zwane także jako roboty współpracujące, są to najczęściej roboty statyczne, będące częścią linii produkcyjnej. W przeciwieństwie do tradycyjnych robotów przemysłowych, które zazwyczaj pracują w odizolowanych strefach, koboty mogą bezpiecznie współpracować z ludźmi na ich stanowiskach pracy. Są one również proste w obsłudze i programowaniu, co umożliwia ich szybkie wdrożenie w różnych procesach produkcyjnych. Ich konstrukcja sprawia, że są łatwe do przemieszczania, co pozwala na dostosowanie ich do zmieniających się potrzeb produkcji. Za pomocą technologii, takich jak sztuczna inteligencja, systemy wizyjne czy Internet Rzeczy (IoT), koboty mogą integrować się z nowoczesnymi systemami produkcyjnymi, wspierając koncepcję Przemysłu 4.0 oraz zwiększając integrację procesów produkcyjnych. Te wszystkie zalety sprawiają, że odgrywają one kluczową rolę w elastycznej i zautomatyzowanej produkcji przyszłości. Dowiedz się więcej o robotach współpracujących tutaj.

Skąd wiadomo, że roboty będą ważnym trendem przemysłowym w 2025 roku i w kolejnych latach?

Roboty mogą pracować 24 godziny na dobę przez 7 dni w tygodniu, co pozwala na znaczną poprawę wydajności fabryk. Automatyzacja zadań, takich jak montaż, spawanie czy pakowanie, pozwala na zwiększenie tempa produkcji bez obniżania jakości. Roboty wykonują zadania z wysoką precyzją i powtarzalnością, co minimalizuje ryzyko błędów. Mogą także pracować w ekstremalnych warunkach, takich jak wysokie temperatury, środowiska zanieczyszczone czy toksyczne, co zwiększa bezpieczeństwo ludzi, którzy mogą zostać oddelegowani do innych zadań. Nowoczesne roboty szybko dostosowują się do różnych zadań, co sprawia, że są idealne w środowiskach produkcyjnych o zmiennych potrzebach. Połączenie robotów mobilnych AMR ze zintegrowanych ramieniem robotycznych tworzy tzw. mobilne stanowisko produkcyjne, umożliwiac przemieszczanie się robotów po fabryce oraz wykonywanie pewnych zadań na ich pokładzie.

4. Cyfrowy Bliźniak

Cyfrowy bliźniak będzie jednym z kluczowych trendów w 2025 roku ze względu na stale rosnącą potrzebę firm do lepszego zarządzania, monitorowania i optymalizacji swoich operacji w czasie rzeczywistym. Technologia cyfrowych bliźniaków, która polega na tworzeniu wirtualnych modeli fizycznych obiektów, procesów lub systemów, umożliwia firmom przewidywanie awarii, optymalizowanie procesów produkcyjnych oraz testowanie różnych scenariuszy bez ingerencji w rzeczywiste operacje. W połączeniu z rozwojem czujników Internetu Rzeczy (IoT) oraz sztucznej inteligencji, cyfrowe bliźniaki pozwalają na precyzyjne monitorowanie stanu maszyn i procesów w czasie rzeczywistym, co zwiększa efektywność, redukuje ich koszty utrzymania oraz minimalizuje przestoje. W obliczu rosnącej złożoności produkcji i niezbędnej jej elastyczności cyfrowy bliźniak staje się nieodzownym narzędziem w dążeniu do pełnej digitalizacji przemysłu i realizacji koncepcji Przemysłu 4.0 oraz kolejnych rewolucji.

Dowiedz się, jak w AIUT używamy technologii wirtualnego uruchomienia i cyfrowego bliźniaka podczas opracowywania rozwiązań z obszaru automatyki i robotyki przemysłowej dla naszych klientów.

5. Roboty humanoidalne

Humanoidy to roboty, które zostały zaprojektowane tak, aby swoim wyglądem, strukturą i sposobem poruszania się przypominały człowieka. Ich budowa często obejmuje elementy, takie jak głowa, tułów, ramiona i nogi, co pozwala im na wykonywanie czynności i ruchów typowych dla ludzkiej postawy. Humanoidy mogą również mieć twarze, które mogą wyrażać emocje, a także ręce zdolne do manipulacji obiektami w sposób zbliżony do człowieka.

Rynek robotów humanoidalnych

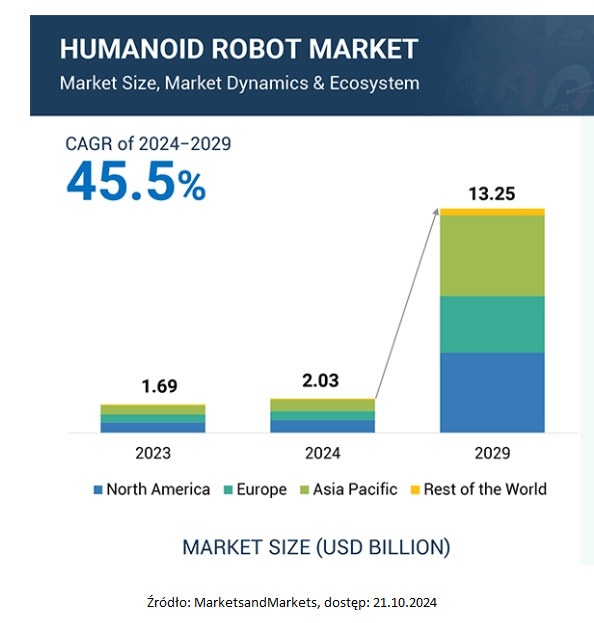

Wykres zawarty w raporcie MarketsandMarkets przedstawia prognozowany rozwój rynku robotów humanoidalnych w latach 2024-2029. W 2024 roku jego wartość wyniosła 2,03 miliarda USD. Prognozy wskazują, że do 2029 roku wartość rynku robotów humanoidalnych osiągnie 13,25 miliarda USD, co oznacza wzrost ze średnią roczną stopą wzrostu (CAGR) wynoszącą 45,5%.

Z raportu wynika, że rozwój rynku robotów humanoidalnych jest napędzany przez następujące czynniki:

- postępy w dziedzinie sztucznej inteligencji (SI) i uczenia maszynowego (ML),

- udoskonalenia humanoidalnych robotów, które zyskują coraz bardziej zaawansowane funkcje,

- rosnące wykorzystanie humanoidów w roli robotów edukacyjnych.

Natomiast za czynniki hamujące wzrost rynku robotów humanoidalnych wskazuje się:

- wysokie koszty początkowych inwestycji oraz wydatki na badania i rozwój potrzebne do opracowania humanoidalnych robotów.

- obawy związane z bezpieczeństwem, które ograniczają szersze wdrażanie humanoidalnych robotów.

Czy roboty humanoidalne zastąpią ludzi w fabrykach?

Roboty humanoidalne mają potencjał, by zastąpić w przyszłości pracowników w niektórych zadaniach w fabryce, zwłaszcza tych powtarzalnych, fizycznie obciążających lub niebezpiecznych dla ludzi. Wydarzenie World Robot Conference 2024 w Pekinie pokazało, że przedstawione roboty humanoidalne zrobiły ogromne wrażenie, co dało przedsmak, w którą stronę zmierza branża. Jednak, na tę chwilę pełna automatyzacja procesów produkcyjnych z ich udziałem nie jest realna w najbliższych latach. Szacuje się, że na pierwsze w pełni autonomiczne roboty humanoidalne będziemy musieli poczekać minimum do 2050 roku. Obecnie ich wysokie koszty wdrożenia oraz ograniczenia technologiczne, takie jak np. krótki czas pracy baterii, sprawiają, że nie są one jeszcze w pełni opłacalne ani skuteczne. Jednocześnie, zamiast całkowitego zastąpienia ludzi, bardziej prawdopodobny jest scenariusz, w którym humanoidy będą współpracować z pracownikami, zwiększając wydajność i bezpieczeństwo. O przykładach robotów humanoidalnych, które są poddawane obecnie testom, można przeczytać tutaj.

Podsumowanie

Rok 2025 przyniesie rewolucję w robotyce, napędzaną przez technologie takie jak sztuczna inteligencja, koboty, roboty przemysłowe, mobilne manipulatory i cyfrowe bliźniaki. Wdrażanie tych innowacji pozwoli firmom zwiększyć efektywność, zmniejszyć przestoje i optymalizować procesy produkcyjne. Przygotowanie się na nadchodzące zmiany już teraz zapewni Twojej fabryce trwałą przewagę na rynku i gotowość do przyszłych wyzwań.

Czy Twoje przedsiębiorstwo jest gotowe na nadchodzące trendy w robotyzacji?

Nie czekaj, aż konkurencja Cię wyprzedzi – sprawdź, jak możemy wspólnie zautomatyzować Twoje procesy produkcyjne!