Roboty przemysłowe w automatyzacji produkcji

W tym artykule dowiesz się:

-

jak wygląda światowy rynek robotów przemysłowych oraz jak kształtuje się na nim Polska?

-

jaka jest definicja robota przemysłowego?

-

jakie są rodzaje robotów przemysłowych?

-

o zastosowaniu robotów przemysłowych.

-

o korzyściach, jakie dają te roboty w zakładach produkcyjnych.

-

o tym, jak wygląda proces wdrożenia robotów przemysłowych we współpracy z integratorem.

-

o kluczowych aspektach, które zapewnią produktywność robotów po ich wdrożeniu do zakładu produkcyjnego.

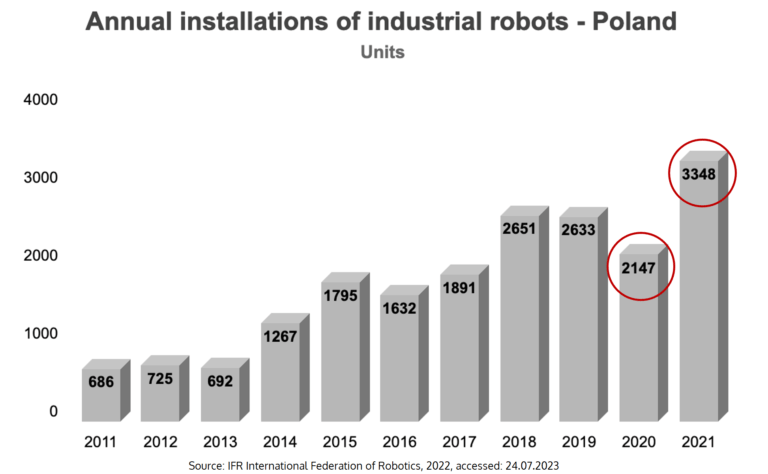

Roboty przemysłowe w fabrykach odgrywają coraz większą rolę w dzisiejszym świecie produkcji. Wyposażone w nowoczesne funkcje i technologie, te zrobotyzowane maszyny automatyzują i usprawniają różnorodne procesy, zwiększając wydajność, precyzję i elastyczność. Zyskując na popularności, stają się nieodłącznym elementem zakładów produkcyjnych na całym świecie. Dane te dobrze obrazuje najnowszy raport „World Robotics 2022” opublikowany przez Międzynarodową Federacją Robotyki (IFR). Według niego w 2021 roku w fabrykach na całym świecie zainstalowano 517 385 nowych robotów przemysłowych, a ich całkowita liczba przekroczyła 3,5 miliona sztuk. W stosunku do 2020 roku był to wzrost o 31%, co świadczy o rosnącym zainteresowaniu automatyzacją i powszechniejszym wykorzystywaniem robotów w produkcji przemysłowej. Z badania również wynika, że Polska należy do największych rynków rocznych instalacji robotów przemysłowych, co zostało przedstawione na wykresie poniżej.

W Polsce godny uwagi jest okres od 2021 do 2022 roku, w którym liczby nowych instalacji robotów przemysłowych w fabrykach wzrosły o 56%, ustanawiając rekord 3,3 tys. jednostek w 2021 roku (patrz wykres poniżej). To bardzo znaczący wzrost po wyraźnym wcześniejszym zahamowaniu polskiej gospodarki. Stąd nasuwa się pytanie — czym są właściwie te roboty przemysłowe i jak je wdrożyć w zakładzie produkcyjnym?

Definicja robota przemysłowego — czym jest i jak działa?

Roboty przemysłowe to programowalne maszyny, które są projektowane do realizacji różnorodnych zadań w środowisku produkcyjnym. Zastępują pracę, która wcześniej była wykonywana ręcznie przez człowieka. Roboty przemysłowe są projektowane zgodnie z normą ISO 10218 – 1 i 2, która dotyczy nie tylko robotów, ale także zrobotyzowanych stanowisk i linii produkcyjnych, oraz są zharmonizowane z wymaganiami Dyrektywy Maszynowej 2006/42/WE. Większość nowoczesnych robotów przemysłowych ma budowę zbliżoną do ludzkiego ramienia. Dzięki wyposażeniu w zaawansowane sensory, algorytmy i pulpity sterownicze, zrobotyzowane maszyny potrafią samodzielnie operować, adaptować się do zmieniających się warunków oraz wykonywać zadania wielokrotnie z zachowaniem wysokiej precyzji, co w rzeczywistości jest trudne do osiągnięcia przez człowieka.

Klasyfikacja robotów przemysłowych

Roboty przemysłowe są wykorzystywane praktycznie w każdej branży i sektorze przemysłowym. Od produkcji samochodów i elektroniki po farmaceutykę i przemysł spożywczy. Uniwersalność robotów przemysłowych sprawia, że są niezastąpione w wielu dziedzinach, co w konsekwencji skutkuje tym, że powstają rozmaite ich podziały. Na przykład, można je podzielić ze względu na posiadane przez nich funkcjonalności tj. spawanie/zgrzewanie, paletyzacja i handling, czyli transport materiałów, obsługa maszyn czy montaż automatyczny. Z drugiej strony, przyglądając się ich budowie i własnościom geometrycznym, wyróżnia się typy robotów tj. roboty kartezjańskie, roboty przegubowe, roboty cylindryczne, roboty sferyczne, roboty SCARA, roboty współpracujące (ang. cobots lub collaborative robots) czy roboty mobilne. Poza tym również można je grupować ze względu na rodzaj stosowanego napędu — elektryczne, pneumatyczne czy hydrauliczne, jak i przynależność do konkretnej generacji. Dodatkowo, oprócz przedstawionych podziałów, cechy robotów przemysłowych są dostosowywane do różnorodnych zadań w specyficznych warunkach pracy tj. np. wysokie lub niskie temperatury, zmieniająca się wilgotność, kontakt z cieczami, czy do pomieszczeń czystych (ang. clean room).

Zastosowanie robotów przemysłowych — przykłady

Roboty przemysłowe mogą tworzyć samodzielne (stacjonarne lub mobilne) stanowiska produkcyjne lub można wykorzystywać ich potencjał do budowania całych linii produkcyjnych. Stanowisko zrobotyzowane oznacza, że w jednym gnieździe produkcyjnym znajduje się minimum jeden robot przemysłowy, który realizuje konkretnie przypisane mu zadanie. Myśląc o zrobotyzowanych liniach produkcyjnych, cały projekt traktuje się jako jedną wielką maszynę złożoną z wielu procesów i robotów.

Przykładem mobilnego stanowiska produkcyjnego firmy AFORMIC jest autonomiczna platforma mobilna FORMICA 1. Jest ona zintegrowana z robotem współpracującym (ang. cobot lub collaborative robots), co w konsekwencji daje możliwość samojezdnej platformie wykonywania zadań produkcyjnych na swoim pokładzie. Zintegrowane z platformą ramię robota (zobacz zdjęcie poniżej) pozwala na umieszczanie produktów ściąganych bezpośrednio z regału na pokładzie pojazdu oraz rozładunek w wyznaczonym miejscu, z dostosowaniem zachowań przy współpracy z człowiekiem odbierającym produkt. Takie zastosowanie robotów współpracujących pozwala na automatyzację procesów w obszarze logistyki wewnętrznej. Dowiedz się więcej o korzyściach z zastosowania naszego mobilnego stanowiska produkcyjnego tutaj.

Innym przykładem robotów produkcyjnych jest także najnowsze rozwiązanie autonomicznej inspekcji z wykorzystaniem cobota i pojazdu AMR firmy AFORMIC. CoRiser to zrobotyzowana, mobilna platforma, która kontroluje inne roboty AMR i linie produkcyjne, wspierając prace serwisowe w zakładach produkcyjnych. Obejrzyj krótkie video o rozwiązaniu CoRiser, aby dowiedzieć się więcej.

Korzyści płynące z wykorzystania robotów przemysłowych

Zwiększona wydajność operacyjna

Przede wszystkim, automatyzacja procesów produkcyjnych przy użyciu robotów przyczynia się do znaczącej redukcji kosztów i zwiększenia wydajności operacyjnej. Produktywność robotów jest ogromna, bo w przeciwieństwie do ludzi, mogą pracować 24/7. Co więcej, te wielozadaniowe maszyny są w stanie dostosować się do różnych rodzajów produkcji i sprostać zmieniającym się wymaganiom rynkowym.

Rozwiązanie na niedobory kadrowe

Wprowadzenie robotów przemysłowych pomaga także rozwiązać problem niedoborów kadrowych, gdyż mogą zastępować ludzi na stanowiskach pracy. Dzięki nim fabryki są w stanie zachować ciągłość działania nawet w przypadku losowych zdarzeń tj. np. wzmożone absencje pracowników, które miały miejsce podczas pandemii Covid-19. Zaawansowane roboty przemysłowe, przykładowo roboty spawalnicze (patrz zdjęcie poniżej), są w stanie również zastąpić brak wykwalifikowanych specjalistów.

Poprawa bezpieczeństwa w zakładzie

Dodatkowo nowoczesne roboty przemysłowe wykorzystywane są do pracy w niebezpiecznych warunkach, co przekłada się na poprawę bezpieczeństwa i higieny pracy. Na przykład mogą wykonywać zadania związane z przenoszeniem ciężkich elementów czy pracować w środowiskach, gdzie występują agresywne chemikalia szkodliwe dla zdrowia człowieka.

Zapewnienie wysokiej jakości produktów

Roboty produkcyjne mogą wyręczać człowieka w prostych i monotonnych czynnościach, co pozwala oddelegować pracowników do innych, bardziej kreatywnych zadań. Dzięki zaprogramowaniu precyzyjnych ruchów robota i dostosowaniu ich do realizowania różnych zadań eliminowane są błędy ludzkie, minimalizowane straty materiałowe oraz wprowadzana jest standaryzacja produkcji. W ten sposób zakłady produkcyjne generują oszczędności oraz zapewniają wysoką jakość produktów.

Proces wdrożenia robotów przemysłowych do zakładu produkcyjnego

Oprócz szeregu korzyści, które daje nam zastosowanie robotów przemysłowych w produkcję, wdrożenie robotów przemysłowych wiąże się również z wieloma wyzwaniami tj. np. odpowiednie testowanie zaprojektowanych rozwiązań, dalsze ich utrzymanie czy serwis. Poniżej przedstawiliśmy, jak poszczególne etapy procesu implementacji wyglądają u nas – u integratora rozwiązań w zakresie automatyki i robotyki.

1. Określenie potrzeb klienta i zdefiniowanie zakresu projektu

Realizacja projektu zaczyna się od określenia potrzeb przez klienta. Następnie zbieramy dane o projekcie, ustalamy jego cel i efekty końcowe realizacji w oparciu o zdefiniowane wskaźniki (ang. KPI -Key Performance Indicator), które służą do oceny jakości wdrożenia.

2. Przygotowanie projektu technicznego

W kolejnej fazie przystępujemy do doboru robota przemysłowego i przygotowania projektu technicznego. Ten etap obejmuje analizę techniczno-ekonomiczną, symulacje procesu, opracowanie poszczególnych projektów mechanicznych, elektrycznych, oprogramowania, zamówienie urządzeń u dostawców.

3. Budowa i uruchomienie maszyny na własnych halach produkcyjnych

Kolejnym krokiem jest budowa stanowiska lub linii, uruchomienie maszyny i kompleksowa ocena rozwiązania wraz z wprowadzeniem ewentualnych poprawek. W naszym przypadku etap budowy i doskonalenia rozwiązania odbywa się najpierw w naszej firmie.

4. Wdrożenie u klienta

Następnie przystępujemy do właściwego etapu wdrożenia u klienta, gdzie przewozimy maszynę i integrujemy ją z istniejącymi urządzeniami. Po zakończeniu procesu optymalizacji następuje przekazanie stanowiska lub linii klientowi - zbudowany robot przemysłowy jest gotowy do użycia.

Kluczowe aspekty, które zapewnią dalszą produktywność robotów w fabryce

Etap przedwdrożeniowy

W całym procesie wdrożenia robota przemysłowego istotna jest współpraca integratora ze służbami zamawiającego, ponieważ to zamawiający przejmuje stanowisko/linię i musi rozumieć, jak cały system funkcjonuje. Według nas kluczowym aspektem jest etap przedwdrożeniowy polegający na testowaniu zaprojektowanych rozwiązań. W AIUT, dzięki własnym halom produkcyjnym i odpowiednim systemom możemy tworzyć symulacje, cyfrowe bliźniaki i testować całe linie produkcyjne poprzez wirtualne uruchomienie. Zobacz na filmie, jak to u nas wygląda. Takie działanie minimalizuje ryzyko błędów podczas rzeczywistego wdrożenia, co sprawia, że uruchomienie tak przetestowanych i zaprogramowanych robotów przemysłowych u klienta trwa po prostu krócej.

Integracja rozwiązań

Druga kwestia, o której należy pamiętać, to integracja robotów przemysłowych z rozwiązaniami, które pozwalają na komunikacje maszyny z systemami zarządzania. Klientowi należy zapewnić system, który będzie agregował i analizował poszczególne dane oraz efektywnie zarządzał procesem produkcji czy magazynowym. Stałe raporty dostarczą zakładowi informacje o tym, co i na jakim etapie działo się np. z produktem na linii produkcyjnej czy robotem mobilnym w trakcie jego pracy, dzięki czemu dany proces będzie można optymalizować.

Serwis oraz utrzymanie

Trzeci bardzo ważny aspekt to utrzymywanie i serwis pogwarancyjny robotów. Aby koszty inwestycji w roboty przemysłowe się zwróciły oraz, aby uniknąć przestojów w produkcji, należy regularnie przeglądać i serwisować roboty zgodnie z zaleceniami producenta. W zależności od typu robota może to wymagać takich czynności jak np. wymiana smaru we wszystkich przegubach, wymiana baterii, pasków napędowych, sprawdzenie luzów, czy napędów. W AIUT nasza strategia opiera się na budowaniu lokalnych centrów inżynierskich na rynkach naszych klientów. W ten sposób możemy szybko reagować w przypadku awarii w zakładzie naszego klienta oraz regularnie serwisować urządzenia. To pozwala nam zapewnić optymalne działanie robotów i minimalizować ryzyko przestojów w produkcji.

Podsumowanie

Automatyzacja za pomocą zaawansowanych robotów przemysłowych stanowi kluczowy element współczesnych procesów produkcyjnych. Działanie robotów przemysłowych w fabrykach pozwala zapewnić ciągłość produkcji, co jest szczególnie istotne, ponieważ przemysł nie lubi przestojów. Wykorzystywanie robotów produkcyjnych staje się niezastąpione dla przedsiębiorstw, które dążą do poprawy bezpieczeństwa, zapewnienia wysokiej jakości i utrzymania konkurencyjności na rynku. Różnorodność typów robotów przemysłowych daje ogromne możliwości zastosowania, co stanowi kluczowy krok w kierunku wydajniejszej produkcji.

Odkryj zaawansowane roboty przemysłowe i dowiedz się więcej o możliwościach zastosowania robotów w Twoim zakładzie produkcyjnym.

Jako doświadczony integrator rozwiązań z obszaru automatyki i robotyki przemysłowej, projektujemy, wykonujemy i dostarczamy zrobotyzowane stanowiska i linie produkcyjne w wysokim standardzie pod klucz. Zapewniamy wsparcie na każdym etapie przygotowania inwestycji – od projektu po dostarczenie i uruchomienie zrobotyzowanej linii i stanowisk produkcyjnych w zakładzie klienta. Jeśli planujesz wdrożyć roboty przemysłowe, porozmawiaj z naszymi ekspertami już dziś.