Systemy przenośnikowe: Klucz do wydajnego transportu wewnętrznego

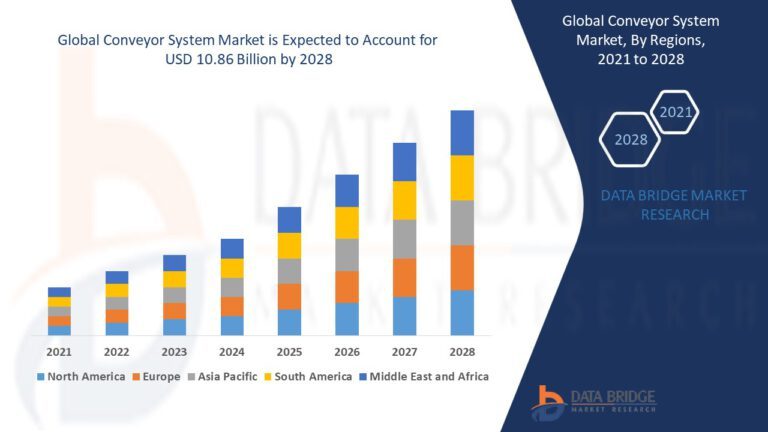

Zautomatyzowane systemy przenośnikowe odgrywają kluczową rolę w doskonaleniu procesów produkcyjnych. Ich zadaniem jest zapewnienie bezpiecznego i wydajnego transportu produktów z jednego miejsca na drugie. Według raportu opublikowanego przez Data Bridge Market Research, rynek przenośników osiągnie wartość około 10,86 mld USD do 2028 roku.

Główne czynniki wymienione w raporcie, które przyczyniają się do wspomnianego trendu:

- wzrost produkcji pojazdów,

- przesyłanie znacznej liczby produktów w trybie ciągłym w przemyśle wydobywczym,

- zwiększający się wolumen zamówień w e-commerce,

- ogromny popyt na przetworzoną żywność i napoje w branży spożywczej,

- oraz zwiększone możliwości obsługi pasażerów na lotniskach.

Badania wykazują, że firmy, które stosują zautomatyzowane systemy transportu wewnętrznego, czerpią korzyści z płynnego przepływu materiałów, optymalizacji przestrzeni, poprawy bezpieczeństwa i eliminacji przypadkowego ryzyka uszkodzeń towarów. Jakie zatem systemy transportu materiałów są dostępne w ofercie producentów przenośników magazynowych?

Rodzaje systemów przenośników do transportu produktów

Systemy przenośników magazynowych to elastyczne, wydajne i ergonomiczne rozwiązania do przemieszczania towarów. Na rynku dostępne są różne typy przenośników — rolkowe, łańcuchowe, taśmowe, modularne itp. Szeroki wybór przenośników umożliwia projektowanie systemów transportowych pod klucz oraz dostosowywanie ich pod system logistyczny przedsiębiorstwa.

Przenośniki taśmowe

Są to systemy transportu przenośnikowego składające się z taśmowej powierzchni transportowej, która porusza się wzdłuż rolek lub bębnów. Rodzaj taśmy, jej właściwości oraz wymiary są dobierane w zależności od produktów, które mają być na niej transportowane. Przenośniki taśmowe mogą działać zarówno w poziomie jak również w układzie nachylonym, czyli tam, gdzie występuje różnica poziomów. Ten rodzaj przenośników służy najczęściej do transportu pojemników i kartonów. Przenośniki taśmowe mogą być wykorzystywane jako pojedyncze urządzenie lub stanowić kompletną linię transportu wewnętrznego. W zależności od procesu możliwe jest projektowanie linii przenośników o niestandardowej długości czy kształcie — nie zawsze musi to być linia prosta transportu.

Przenośniki rolkowe

Te systemy transportu składają się z rolek zamontowanych na ramie, które obracają się, umożliwiając płynny transport różnych przedmiotów. Rozmiar oraz grubość rolek są dostosowane do planowanego obciążenia, oraz rodzaju jednostki transportowej. Przenośniki rolkowe, zwane także wałkowymi, to precyzyjnie działające urządzenia, które są wykorzystywane m.in. do transportu kartonów, paczek, skrzyń lub worków w magazynach i centrach dystrybucyjnych. Moduły tych przenośników mogą być napędzane mechanicznie (przenośniki rolkowe napędzane) lub pracować dzięki sile grawitacji (przenośniki rolkowe grawitacyjne).

Przenośniki łańcuchowe

Przenośniki łańcuchowe są wytrzymałe i nadają się do przenoszenia ciężkich lub nieporęcznych przedmiotów. W tym rodzaju systemów transportu bliskiego przedmioty, jak sama nazwa wskazuje, są przenoszone na łańcuchach. Ten układ systemu przenośnika znajduje zastosowanie głównie do transportu palet w każdym z dostępnych rynkowych rozmiarów. Układy łańcuchowe mogą być wykorzystywane tam, gdzie palety muszą być transportowane poprzecznie do kierunku transportu (najczęściej z powodu ograniczonego miejsca). Ta technologia przenośników wykorzystywana jest do transportowania towarów na terenie jednego obiektu np. na hali produkcyjnej.

Przenośniki modułowe — znane także jako modularne

Są to sprawdzone systemy transportu wykorzystujące taśmę modułową (modularną). Systemy przenośników modułowych znalazły zastosowanie w przemyśle spożywczym do przemieszczenia towarów w opakowaniach jak i luzem np. świeże owoce, warzywa czy wypieki. Te systemy transportowe dostosowane są do pracy w zróżnicowanych warunkach tj. np.: wyższe temperatury, wilgotność czy kontakt z rozcieńczonymi kwasami i zasadami.

Korzyści wynikające ze stosowania przenośników magazynowych

Wdrażanie kompletnego systemu przenośników zwiększa wydajność procesów magazynowych oraz podnosi efektywność transportu wewnętrznego. Dodatkowo umożliwia optymalizację przestrzeni w magazynie, co usprawnia przepływ różnego rodzaju produktów. Wspomagając transport wewnętrzny, przenośniki magazynowe eliminują konieczność ręcznego przenoszenia towarów, minimalizując ryzyko uszkodzeń, co przyczynia się do poprawy jakości usług i satysfakcji klientów. Stosowanie technologii przenośników w procesach produkcyjnych pozwala poprawiać bezpieczeństwo w fabryce, zmniejszając liczbę wypadków związanych z ręcznym przenoszeniem ciężkich i niebezpiecznych przedmiotów. Integracja tych urządzeń transportu z systemem logistycznym przedsiębiorstwa, umożliwia skrócenie czasu realizacji zamówień oraz zwiększą elastyczność w obsłudze zmieniających się potrzeb klientów.

Zobacz kilka zdjęć z instalacji przenośników rolkowych u jednego z naszych klientów - lidera w branży AGD/RTV.

Podsumowanie

Systemy przenośników upowszechniły się w przemyśle i stanowią innowacyjne rozwiązanie dla transportu towarów. Przenośniki taśmowe, łańcuchowe, rolkowe czy modułowe są projektowane zgodnie z indywidualnymi potrzebami klientów. Te urządzenia umożliwiają transport dowolnych materiałów w sposób efektywny, precyzyjny i bezpieczny. Szeroki wybór i dostępność przenośników różnego typu pozwala spersonalizować system przepływu materiałów pod indywidualne potrzeby. Oferowane systemy transportu u producentów przenośników umożliwiają wprowadzanie automatyzacji systemu magazynowego, co pozwala zwiększać wydajność produkcji.

Zapoznaj się z ofertą przenośników AIUT. Skontaktuj się z naszymi ekspertami, aby dobrać najlepsze systemy transportu.

Jako integrator rozwiązań automatyki i robotyki przemysłowej pomagamy wybrać odpowiednie rozwiązania w obszarze systemów przenośnikowych, oraz instalujemy i dostarczamy kompleksowe systemy transportu dostosowane do potrzeb Państwa firmy.