Przemysł 4.0 czy X.0: Digitalizacja sektora przemysłowego

W tym artykule dowiesz się:

-

czym jest Przemysł 4.0 oraz nowa rewolucja przemysłowa zwana Industry X?

-

jaką drogę musieliśmy pokonać, aby od Przemysłu 1.0 przez Przemysł 4.0. dotrzeć aż do Industry X?

-

czy przedsiębiorstwa produkcyjne chętnie sięgają po rozwiązania z obszaru Przemysłu 4.0?

-

o głównych obszarach Przemysłu 4.0 i przykładowych technologiach Industry X oferowanych przez firmę AIUT.

Przemysł 4.0 odnosi się do transformacji i modernizacji sektorów produkcyjnych poprzez zastosowanie zaawansowanych technologii cyfrowych oraz ich integracje. Przyjęta idea ma na celu zwiększenie wydajności produkcji, elastyczności i innowacyjności fabryk, aby zapewnić im zrównoważony rozwój. Technologie inteligentnego przemysłu, o których tu mowa obejmują m.in. integrację Internetu Rzeczy (ang. IoT — Internet of Things), sztucznej inteligencji, analizy danych, automatyzacji, robotyzacji jak i innych obszarów. Jednak trzeba pamiętać, że Przemysł 4.0 to nie tylko wdrażanie i integrowanie nowych technologii, ale także ogromne zmiany w sposobie pracy oraz w podejściu do roli człowieka w przemyśle. Stąd, coraz częściej ta transformacja technologiczna, która z pomocą zaawansowanych technologii cyfrowych ułatwia nam odkrywanie na nowo procesów w organizacjach, jest również określana mianem Industry X.

Jak znaleźliśmy się w czwartej rewolucji przemysłowej?

Postęp technologiczny już trzykrotnie zmieniał zasady obowiązujące w przemyśle. Pierwszą z tych dużych zmian było wynalezienie silnika parowego w XVIII wieku. Wdrożenie jego w procesy produkcyjne wprowadziło nas w erę industrializacji. Ten moment, a właściwie ta rewolucja w przemyśle, została nazwana Przemysłem 1.0.

W XIX wieku ludzkość wynalazła elektryczność, która wyparła wcześniej wykorzystywane silniki parowe. Dzięki temu fabryki rozpoczęły budowę linii montażowych, które umożliwiły produkowanie w dużych ilościach. Transformacja, jaką była elektryfikacja przemysłu, została określona mianem drugiej rewolucji przemysłowej, czyli po prostu Przemysł 2.0.

Termin Przemysł 3.0 pojawił się w latach 70. XX wieku. Wtedy, zaczęły się pojawiać coraz bardziej wydajne komputery. Nastąpił więc rozwój systemów IT i oprogramowania, które miało ułatwiać planowanie i kontrole działań związanych ze wszystkim, co się działo na produkcji.

Jak się łatwo domyślić, dotarliśmy do Przemysłu 4.0, którego początki sięgają wynalezienia internetu, a jego rozwój trwa dzięki postępowi technologicznemu. Przemysł 4.0 integruje ludzi oraz sterowane cyfrowo maszyny z Internetem i technologiami informacyjnymi wykorzystywanymi w przemyśle. Wszystko po to, aby gromadzić, wymieniać i przetwarzać dane z procesów produkcyjnych oraz weryfikować i zestawiać wyobrażenia o działaniach prowadzonych w fabrykach z rzeczywistością.

Trwającą i postępującą transformację cyfrową, którą teraz doświadczamy, coraz częściej również określa się mianem Industry X.

Jak wygląda proces transformacji technologicznej w Polsce oraz czy firmy chętnie sięgają po rozwiązania Przemysłu 4.0?

Postęp cyfryzacji w Polsce

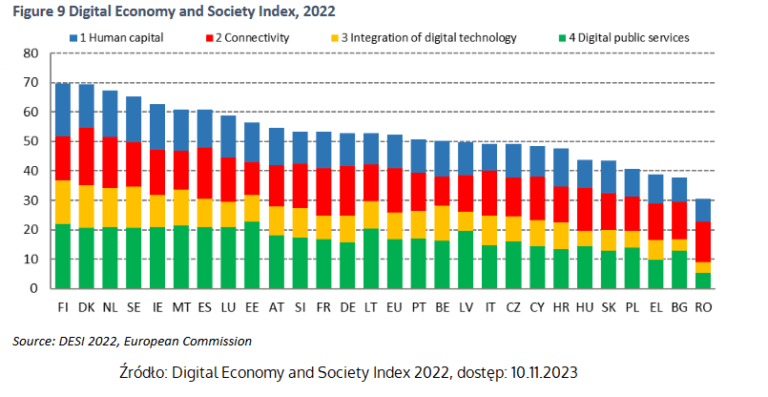

Indeks Gospodarki Cyfrowej i Społeczeństwa Cyfrowego zwany DESI (ang. Digital Economy and Society Index) służy Komisji Europejskiej do monitorowania postępów państw członkowskich w zakresie cyfryzacji. Według raportu DESI 2022 Polska rozwija się dynamicznie, nadrabiając zaległości w stosunku do reszty państw europejskich.

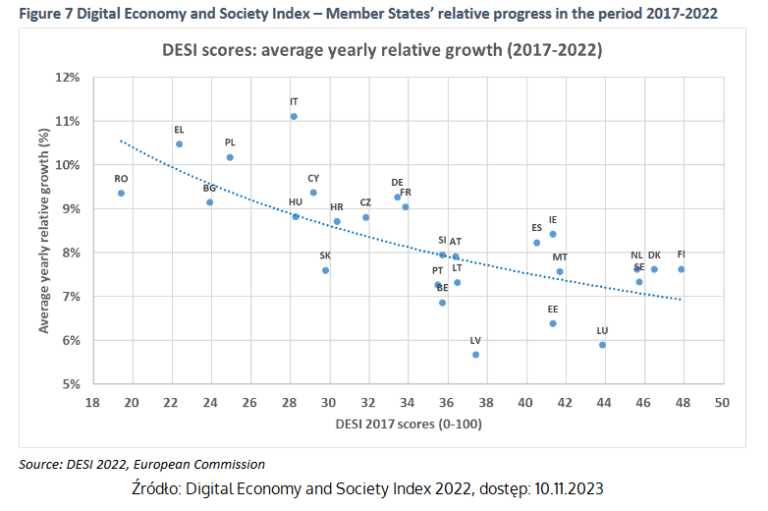

Chociaż wynik DESI 2022 dla Polski wyniósł 40,5, co widać na wykresie powyżej, a średnia państw członkowskich wyniosła 52, zauważalny jest jej nadspodziewany postęp w latach 2017-2022 (patrz wykres poniżej).

Niebieska linia na wykresie przedstawia szacowany wzorzec konwergencji. Kraje, które znajdują się powyżej niej, w latach 2017-2022 rosły w tempie znacznie wyższym niż oczekiwano, a zatem osiągają lepsze wyniki. Poza Polską są to również Włochy, Niemcy, Irlandia, Francja.

Sytuacja średnich firm produkcyjnych

Polska staje się coraz bardziej cyfrowa, a wiele firm produkcyjnych korzysta z nowych technologii, zdając sobie sprawę, że przynoszą one szereg korzyści niezbędnych do zapewnienia stabilnego i zrównoważonego rozwoju. W badaniu Digi Index 2023 firma Siemens wskazała korzyści związane z cyfrową transformacją przemysłową, takie jak:

- oszczędności kosztów,

- wzrost wydajności wytwarzania produktów,

- optymalizacja procesów,

- zwiększone bezpieczeństwo,

- elastyczny proces produkcyjny,

- czy skrócenie czasu wprowadzenia produktu na rynek.

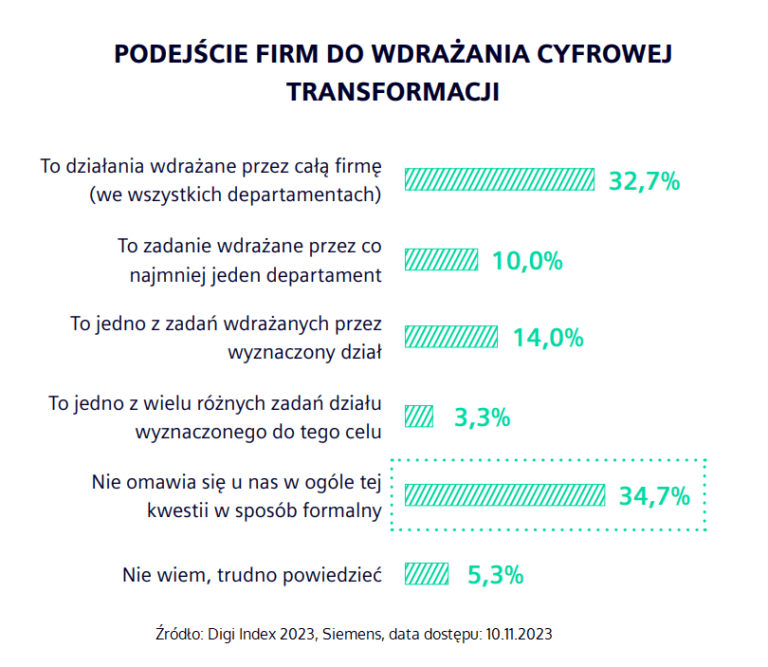

Chociaż organizacje dostrzegają te profity, raport pokazuje, że tylko 32,7% badanych deklaruje, że cyfrowa transformacja jest realizowana przez wszystkie departamenty firmy. Dodatkowo tylko 12% respondentów przyznaje, że przedsiębiorstwo ma powszechnie znane strategie rozwoju w kierunku cyfrowej transformacji, podczas gdy 46% w ogóle nie planuje przygotowania takiego dokumentu. To skłania do pytania: co hamuje digitalizacje średnich firm?

Najczęściej wskazywane blokady to brak finansowego wsparcia dla transformacji cyfrowej i brak wiedzy na temat możliwości wykorzystania zgromadzonych danych. Respondenci również podkreślają inne bariery, takie jak brak wiedzy dotyczącej opracowywania strategii odpowiednich dla średnich firm czy trudności z integracją systemów informatycznych od różnych dostawców.

Zastosowanie Przemysłu 4.0 - kluczowe obszary

Przemysłowy Internet Rzeczy (ang. IIoT) - komunikacja w sieci

Jednym z kluczowych elementów digitalizacji produkcji jest zastosowanie Internetu Rzeczy (IoT). Dzięki temu przedsiębiorstwa mogą monitorować i kontrolować swoje procesy produkcyjne w czasie rzeczywistym, zbierając informacje z sensorów. Mogą to być np. dane dotyczące wydajności, zużycia energii czy stanu maszyn. Z ich pomocą możemy szybko reagować na potencjalne problemy, optymalizować produkcję i minimalizować straty.

Przykładowo, jednym z zastosowań IoT, które dostarcza firma AIUT to system zdalnego odczytu wodomierzy i ciepłomierzy oparty na sieci inteligentnych czujników. Inne przykłady wykorzystania czujników IoT oraz sposoby monitorowania danych w magazynach znajdziesz pod tym linkiem.

Robotyzacja i automatyzacja produkcji przemysłowej

Automatyzacja i robotyzacja to kolejny filar digitalizacji produkcji. Wprowadzenie zaawansowanych systemów pozwala na zautomatyzowanie wielu procesów, co przekłada się na wzrost efektywności i redukcję kosztów. Roboty przemysłowe, systemy wizyjne czy maszyny sterowane za pomocą sztucznej inteligencji to tylko kilka przykładów technologii, które rewolucjonizują tradycyjne linie produkcyjne.

Big data: gromadzenie i analiza danych

Analityka odgrywa również istotną rolę w digitalizacji produkcji. Przetwarzanie ogromnych ilości danych generowanych przez różne systemy pozwala na uzyskanie cennych informacji dotyczących efektywności produkcji, prognozowania trendów czy identyfikacji obszarów wymagających optymalizacji. Taki sposób działania umożliwia podejmowanie bardziej świadomych decyzji biznesowych.

Jednym z przykładów tutaj może być system RLTS (ang. Real- Time Location System). Jest to system lokalizacji wewnątrzbudynkowej, który umożliwia monitorowanie pojazdów, osób lub przedmiotów w czasie rzeczywistym. Wykorzystuje się go w fabrykach i w magazynach, aby weryfikować i optymalizować procesy produkcyjne i intralogistyczne. Dowiedz się więcej.

Zmiany w procesach produkcyjnych, a bezpieczeństwo danych

Bezpieczeństwo danych to kwestia kluczowa, zwłaszcza w erze digitalizacji. Wprowadzenie nowoczesnych technologii cyfrowych wiąże się ze zwiększonym ryzykiem ataków cybernetycznych. Dlatego też firmy produkcyjne muszą inwestować w odpowiednie zabezpieczenia, aby chronić swoje dane oraz zachować ciągłość produkcji.

IBM MAXIMO — przykład technologii Przemysłu 4.0

IBM Maximo to jedna z najlepszych na świecie platform klasy EAM/CMMS firmy AIUT do kompleksowego zarządzania zasobami przedsiębiorstwa.

EAM (ang. Enterprise Asset Management) odnosi się do całościowego podejścia zarządzania aktywami przedsiębiorstwa. Obejmuje ono zarządzanie cyklem życia aktywów, czyli planowanie, projektowanie, zakup, eksploatację, konserwację i utylizację. Systemy EAM pomagają firmom w śledzeniu i optymalizacji wykorzystania ich aktywów, co prowadzi do zwiększenia efektywności operacyjnej, redukcji kosztów oraz lepszej kontroli nad zasobami.

Z kolei CMMS (ang. Computerized Maintenance Management System) skupia się głównie na zarządzaniu procesami konserwacji i utrzymania ruchu. Jest to system komputerowy, który wspomaga planowanie, monitorowanie i kontrolę wszystkich działań związanych z utrzymaniem aktywów. CMMS pomaga w harmonogramowaniu prac konserwacyjnych, śledzeniu historii napraw, zarządzaniu zapasami części zamiennych, a także optymalizuje koszty utrzymania aktywów.

Integracja IT EAM i CMMS umożliwia lepsze zarządzanie całym cyklem życia aktywów, od ich zakupu po utylizację, poprawia planowanie utrzymania i konserwacji, co prowadzi do zwiększenia dostępności aktywów oraz ograniczenia czasu przestojów. Również pozwala skuteczne zarządzać zapasami, co przekłada się na minimalizację kosztów magazynowania i szybsze reagowanie na potrzeby konserwacyjne.

System zarządzania majątkiem i usługami Maximo zapewnia pełną kontrolę nad majątkiem zakładu, pozwala na efektywne kierowanie pracą, wspiera i usprawnia zarządzanie działem utrzymania ruchu, gospodarką remontową i serwisową oraz dokumentacją.

Z platformą IBM Maximo m.in.:

- zredukujesz awaryjności nawet o 30 proc.,

- skrócisz czas przestojów o 10-20 proc.,

- obniżysz koszty logistyczne o 5-20 proc.,

- zwiększysz wykorzystanie majątku nawet o 20 proc.,

- usprawnisz wykorzystanie zasobów ludzkich nawet o 30 proc.

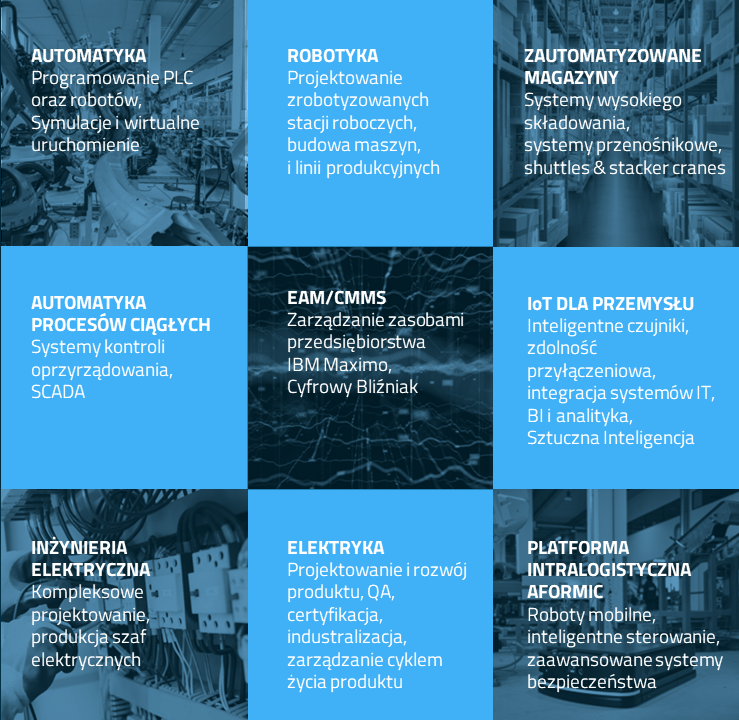

Pozostałe obszary Przemysłu 4.0 wspierane przez AIUT

W AIUT oferujemy pełen zakres kompetencji: od mechaniki i systemów kontroli do wsparcia informatycznego, realizując większość obszarów zdefiniowanych przez Przemysł 4.0.

PODSUMOWANIE

Industry X to nie tylko kolejny etap w rewolucji przemysłowej, ale także szansa na stworzenie bardziej efektywnej, elastycznej i zrównoważonej produkcji. Wykorzystując potencjał zaawansowanych technologii, przedsiębiorstwa produkcyjne mogą nie tylko zwiększyć swoją konkurencyjność czy budować elastyczne procesy, ale także zacząć tworzyć inteligentne fabryki przemysłu. Jednak trzeba pamiętać, że proces transformacji technologicznej jest stopniowy i wymaga zaangażowania całej organizacji.

Zbuduj z nami inteligentne fabryki przemysłu wprowadzając automatyzacje produkcji przemysłowej.

Podążanie za postępem technologicznym to jedyny sposób, aby wejść na wyższy poziom produkcji przemysłowej.