Robot AMR czy AGV? Klucz do sukcesu fabryki

Z tego artykułu dowiesz się:

-

kiedy i gdzie powstały pierwsze automatyczne roboty?

-

jakie są różnice między pojazdami prowadzonymi automatycznie (AGV) a autonomicznymi robotami mobilnymi (AMR)?

-

jak wygląda rynek pojazdów AGV oraz AMR?

-

gdzie znajdują zastosowanie autonomiczne roboty mobilne oraz pojazdy prowadzone automatycznie?

-

jakie są korzyści zastosowania systemów AGV/AMR w fabrykach?

W dobie Przemysłu 4.0 automatyzacja transportu wewnętrznego odgrywa kluczową rolę w zwiększaniu wydajności operacji w zakładach produkcyjnych i magazynach. Wśród innowacyjnych rozwiązań transportu automatycznego znajdują się m.in. autonomiczne roboty mobilne, zwane AMR (ang. Autonomous Mobile Robots) oraz automatyczne pojazdy prowadzone, zwane AGV (ang. Automated Guided Vehicles). Te dwie technologie rewolucjonizują sposób, w jaki towary są przemieszczane i zarządzane w zakładach przemysłowych. Wybór pomiędzy nimi zależy od konkretnych potrzeb i warunków danego środowiska pracy, ponieważ te rozwiązania różnią się m.in. sposobem sterowania, realizacją programu jazdy, rozmiarem czy udźwigiem. W niniejszym artykule przyjrzymy się bliżej, czym charakteryzują się systemy AGV/AMR, jakie są zalety robotów mobilnych oraz gdzie znajdują zastosowanie.

Zautomatyzowane roboty mobilne — rys historyczny

Roboty AGV pojawiły się po raz pierwszy w latach 50. ubiegłego wieku (konkretnie w 1953 r.) w Stanach Zjednoczonych. Ich pomysłodawcą był Arthur Mac Barrett, który prowadził przedsiębiorstwo Barrett Electronics z siedzibą w Northbrook, w stanie Illinois. Te pionierskie transportowe roboty mobilne, zwane przez wynalazcę pojazdami bez kierownicy, podążały za sygnałem wysyłanym w przewodach wbudowanych w podłodze.

Jeśli chodzi o Europę, początki samojezdnych maszyn datuje się na 1956 rok, kiedy firma EMI z Anglii opracowała pojazd poruszający się wzdłuż kolorowej taśmy naklejonej na podłodze. Rozpoznawanie drogi było w tym przypadku możliwe dzięki czujnikowi optycznemu. W kolejnych latach XX wieku, roboty AGV rozwijały się i znajdywały coraz szersze zastosowanie. Przykładem tego trendu jest szwedzka firma Volvo, która w tamtych czasach zaczęła transportować karoserie między stacjami roboczymi w fabryce Kalmar przy użyciu aż 186 maszyn.

Nieco późniejszym wynalazkiem są roboty AMR, które na rynku zaczęły pojawiać się w latach 90. XX wieku. Pierwszym z nich był HelpMate wypuszczony przez firmę Transitions Research Corporation. Jego zdaniem było przewożenie przedmiotów w szpitalu tj. np. tace z posiłkami, materiały opatrunkowe, wyniki badań czy pocztę. Trwający postęp technologiczny spowodował rozwój systemów nawigacji naturalnej, co umożliwiło dalszy dynamiczny rozwój robotów AMR.

AGV vs AMR? — podstawowe różnice między pojazdami prowadzonymi automatycznie a autonomicznymi robotami AMR

Budowa i udźwig automatycznych pojazdów transportu

Roboty AMR mają kompaktową budowę, dzięki czemu są znacznie bardziej zwrotne niż np. wózek widłowy sterowany przez operatora. Co więcej, bez problemu zmieszczą się w niedostępnych dla większości pojazdów, w tym AGV, miejscach np. pod paletą. Odpowiadający potrzebom zakładu kształt robota AMR czy szeroka skala ładowności pojazdu, to istotne wyróżniki rozwiązania. Przykładowo, AMR firmy AIUT (zwane AMR Formica), są w stanie przewozić ładunki (w zależności od modelu) od 800 kg do 2 ton. Taka rozpiętość udźwigu możliwa jest dzięki pełnej kastomizacji rozwiązania i samych pojazdów.

Ścieżka ruchu

Pojazdy AGV poruszają się po trasach zdefiniowanych za pomocą ścieżek magnetycznych, optycznych lub innych markerów na podłodze. Stąd, systemy nawigacji AGV najlepiej sprawdzą się w stałych, powtarzalnych procesach np. przy transporcie palet na wyznaczonej trasie. AMR natomiast nie potrzebują wcześniej wyznaczonych ścieżek, ponieważ poruszają się swobodnie po otoczeniu, wykorzystując np. nawigację laserową wspartą systemami SLAM (ang. Simultaneous Localization and Mapping) czy algorytmy oparte na systemie wizji maszynowej. Roboty AMR zdecydowanie lepiej sprawdzą się w dynamicznym środowisku, w którym panują zmienne czynniki tj. np. przemieszczanie się innych zasobów w fabryce. Chociaż sposób poruszania się AGV i AMR różni się, każdy z tych robotów transportowych wymaga równej nawierzchni, pozbawionej dużych uskoków czy ubytków.

Programowalność

Jak zostało już wspominane, AGV poruszają się po stałych trasach, realizując konkretne zadania, które zostały wcześniej dla nich zaprogramowane. W ich przypadku jakakolwiek zmiana trasy jest problematyczna, ponieważ wiąże się z rozbudową taśm magnetycznych na nowych odcinkach jezdnych, a nieraz z koniecznością przebudowania layoutów hali produkcyjnej czy magazynowej. Inaczej natomiast ma się to w przypadku robotów AMR, które są elastyczne w wyborze drogi, reagują na zmienne warunki otoczenia oraz w prosty sposób dostosowują się do nowych zadań. Jeśli więc zależy nam, aby robot wykonywał wiele rozmaitych zadań np. inne na każdej zmianie, to zdecydowanie lepszym rozwiązaniem dla naszych potrzeb będzie łatwo programowalny robot AMR.

Wdrożenie

Wdrożenie systemu AGV wymaga większych początkowych nakładów pieniężnych ze względu na konieczność zainstalowania odpowiedniej infrastruktury w postaci taśm magnetycznych i optycznych oraz rozstawienia odbłyśników lub lokalizatorów na wyznaczonych trasach. W przypadku urządzeń AMR analiza przedwdrożeniowa jest znacznie szybsza, a koszty inwestycji początkowej są niższe. To wynika z faktu, że wystarczy, aby robot AMR przejechał się po wyznaczonym terenie i stworzył sobie mapę przestrzeni.

Nawigacja robotów mobilnych AGV/AMR

AGV do przemieszczania się używają konkretnych markerów lub wcześniej oznaczonych linii nawigacyjnych oraz dodatkowych punktów charakterystycznych. Za to robot AMR korzysta z zaawansowanych technologii nawigacyjnych, systemu kamer, czujników laserowych i skanerów. Z pomocą tych technologii poznaje otoczenie i tworzy mapę terenu, na podstawie której samodzielnie dobiera optymalną trasę dotarcia do wyznaczonego celi. W jego przypadku nie jest wymagana zaawansowana infrastruktura zewnętrzna. Istotną jednak rzeczą jest zapewnienie w fabryce widoczności stałych elementów otoczenia np. słupów czy ścian, które posłużą pojazdowi AMR za kotwice lokalizacyjne i ułatwią prawidłowe orientowanie się w przestrzeni.

Elastyczność oraz responsywność mobilnych robotów transportowych

Roboty AGV są idealne do zadań o stałych punktach docelowych. Ich responsywność jest ograniczona tzn. w przypadku napotkania przeszkody, robot zatrzymuje i czeka do momentu, aż zostanie ona usunięta. Tymczasem AMR potrafi automatycznie ją ominąć (oczywiście, jeśli ma taką możliwość) oraz wyznaczyć alternatywną ścieżkę dotarcia do wcześniej zdefiniowanego celu. Dodatkowo, jeśli wózek AMR zidentyfikuje na swojej ścieżce obiekt, wykorzystując wgrane systemy bezpieczeństwa, zatrzyma się, aby nie doszło do kolizji.

Skalowalność

Roboty mobilne AGV są mniej elastyczne pod względem łatwego rozszerzania systemu, zaś urządzenia AMR są bardziej skalowalne, umożliwiając w prosty sposób dodawanie kolejnych jednostek do systemu. Przykładowo Qursor, czyli zaawansowany system zarządzania flotą firmy Aformic, pozwala na jednoczesne sterowanie wieloma robotami. Również umożliwana realizację transportu ładunków — do 500 zadań z wykorzystaniem ponad 20 robotów w zaledwie 8 godzin. Taki sposób działania w prosty sposób pozwala na dostosowywane wydajności procesowej. Dodatkowo łatwa integracja systemu zarządzania magazynem (np. WMS czy MES) z robotami AMR Formica powoduje, że stają się one integralną częścią procesu produkcyjnego.

Automatyczne roboty mobilne — rynek systemów AGV/AMR

Pojazdy prowadzone automatycznie — AGV

Zgodnie z raportem „Global AGV market volume by region 2019” firmy Statista Research Department, w 2019 roku na świecie było ponad 138 700 jednostek automatycznych pojazdów prowadzonych (AGV), a prognozuje się, że do 2025 roku będzie ich ponad 272 700.

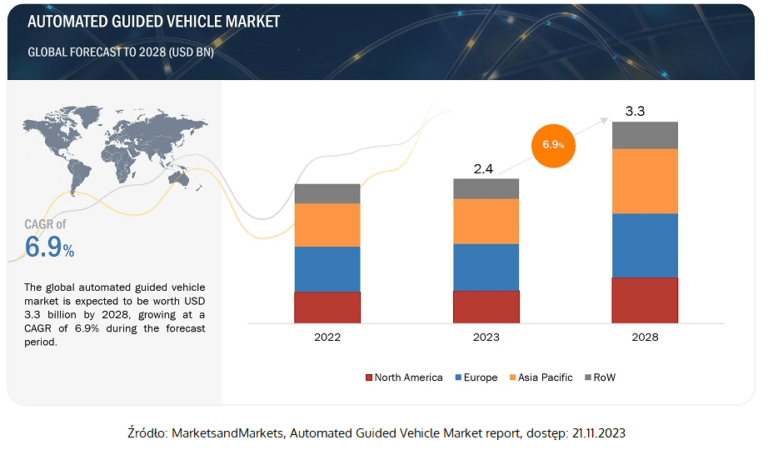

Według raportu firmy MarkertsandMarkets szacuje się, że rynek pojazdów AGV w 2023 roku osiągnął wartość 2,4 mld dolarów. Ich prognozy wskazują, że do 2028 roku osiągnie on wartość 3,3 mld dolarów. Przyczynami wzrostu wymienionymi w raporcie są m.in. zapotrzebowanie na wprowadzanie automatyzacji w fabrykach i magazynach, zwiększanie poziomu bezpieczeństwa, elastyczności produkcji oraz dostosowywanie się do potrzeb rynkowych tzn. odejście od produkcji masowej na rzecz skastomizowanych rozwiązań.

Autonomiczne roboty mobilne — AMR

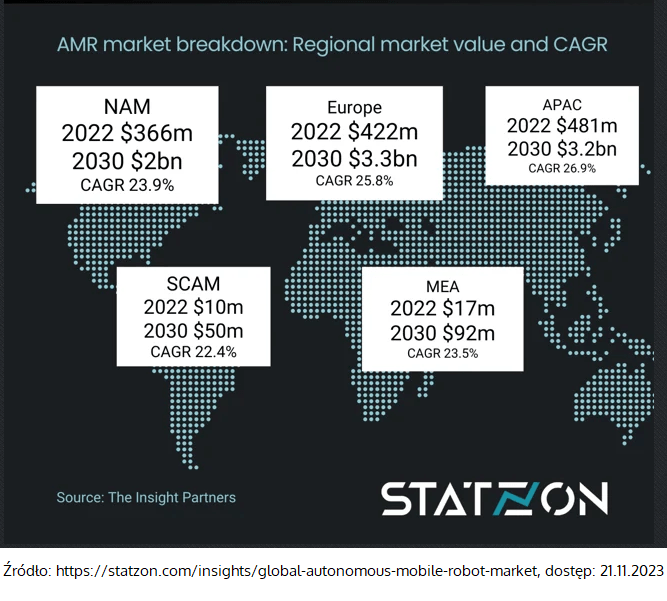

Pomimo silnej i ugruntowanej pozycji automatycznych wózków AGV w zakładach produkcyjnych, ich rolę powoli przejmują wózki AMR. Szacuje się, że samojezdne roboty AMR będą stanowiły 80% robotów przemysłowych do 2027 roku, a ich liczba w fabrykach do 2030 wyniesie 15 mln. Zgodnie z badaniami firmy The Insight Partners wartość rynku robotów AMR dla pięciu kluczowych regionów: Ameryka Północna (NAM), Europa, Azja i Pacyfik (APAC), Bliski Wschód i Afryka (MEA) oraz Ameryka Południowa (SCAM), prezentuje się następująco (patrz wykres poniżej). Szacuje się także, że rynek robotów AMR może osiągnąć 8,7 miliarda dolarów do roku 2030.

Zastosowania robotów AMR i pojazdów AGV

Zarówno roboty AMR jak i AGV rewolucjonizują funkcjonowanie fabryk, wprowadzając nowe standardy efektywności i elastyczności w zakresie transportu wewnętrznego i zarządzania materiałami. W fabrykach znajdują zastosowanie w różnorodnych obszarach, takich jak np. transport materiałów na linii produkcyjnej, przenoszenie i dostarczanie palet, paczek, obsługa maszyn, przenoszenia surowców, półproduktów i gotowych produktów między różnymi stacjami produkcyjnymi, składowanie gotowych produktów do magazynów czy optymalizacja przestrzeni. Istnieje wiele typów robotów AMR i AGV, kóre różnią między sobą. W zależności od wyposażenia (np. w chwytaki, platformy, widły itp.) będą lepiej dostsowane do realizacji wyznaczonych zadań.

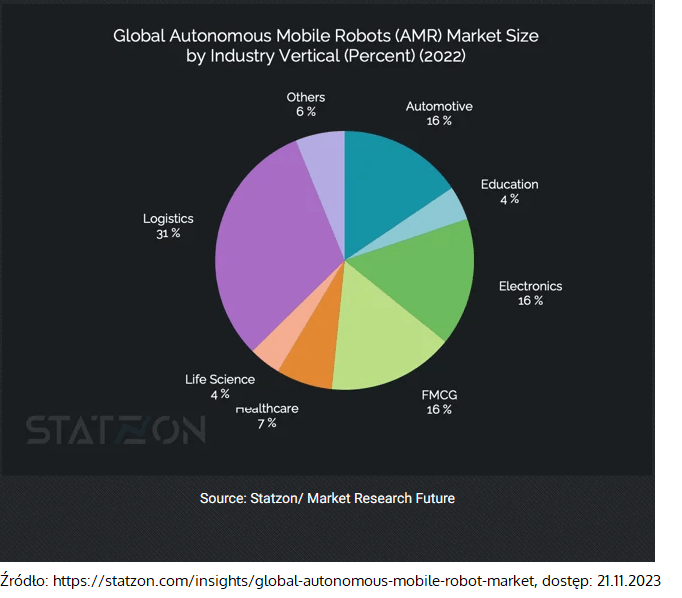

Zarówno AGV jak i AMR znajdują zastosowanie w niemal każdej branży. Z badań wynika, że roboty AMR w 2022 roku najchętniej były wykorzystywane w branży logistycznej (31%), samochodowej (16%) oraz FMCG (16%).

Korzyści zastosowania AMR i AGV

- efektywniejszy transport towarów

- zwiększenie wydajności transportu i operacji logistycznych

- minimalizacja błędów ludzkich

- odciążenie pracowników od monotonnych i ciężkich fizycznie zadań logistyki wewnątrzzakładowej

- zmniejszenie kosztów transportu i logistyki wewnętrznej

- zapewnienie niezawodności i powtarzalności procesów produkcyjnych

- poprawa bezpieczeństwa i zmniejszenie szkód spowodowanych przez kolizje i wypadki

- zapewnienie elastyczności i skalowalności

- utrzymanie ciągłości pracy zakładu 24/7

Komentarz naszego eksperta

– W rozwiązaniach przemysłowych pojazdy typu AGV i AMR wdrażane są w celu zwiększenia efektywności operacji i odciążenia personelu technicznego od wykonywania powtarzalnych zadań logistyki wewnątrzzakładowej. Ich wykorzystanie może zwiększać niezawodność i powtarzalność procesów produkcyjnych oraz magazynowych, poprawia bezpieczeństwo pracy i obsługę operacji logistycznych, jak również ergonomię. Wreszcie, pojazdy AGV/AMR mogą stanowić integralną część procesu produkcyjnego, stając się nośnikami dla wytwarzanego produktu lub wchodząc w bezpośrednią interakcję z zakładowymi systemami automatyki i systemami informatycznymi. Takie wykorzystanie robotów mobilnych pozwala tworzyć elastyczne scenariusze w zakresie realizacji produkcji, usprawniając w ten sposób samo wytwarzanie i obsługę tego wytwarzania. – Marek Drewniak, Kierownik Sekcji Badań i Rozwoju w Dziale Automatyki w AIUT.

Zobacz całą dyskusję dotyczącą robotów mobilnych AGV i AMR i wszystkie wypowiedzi specjalistów tutaj.

Więcej informacji o AMR firmy AIUT więcej dowiesz się na stronie www.aformic.com.

Podsumowanie

Systemy transportu automatycznego tj. AGV i AMR zwiększąją efektywność intralogistyki. W kwestii wyboru należy wziąć pod uwagę warunki lokalne w hali produkcyjnej, przeznaczony budżet, który pokryje koszty instalacji i eksploatacji oraz do jakich typów zadań chcielibyśmy te roboty oddelegować. By maksymalizować wydajność przeładunkową, warto jest łączyć zalety AGV i AMR.

Dobierzemy dla Ciebie roboty mobilne AGV/AMR odpowiednie dla potrzeb twojego zakładu.

Jako integrator rozwiązań automatyki i robotyki przemysłowej, mamy ponad 30 lat doświadczenia w dopasowywaniu skastomizowanych rozwiązań pod potrzeby naszych klientów.