Monitorowanie danych w intralogistyce – Logistyka 4.0

Rewolucja przemysłowa 4.0 ma istotny wpływ na rozwój intralogistyki, czyli logistyki wewnętrznej. Ogromny postęp technologiczny, coraz inteligentniejsze urządzenia oraz nowe podejście do planowania intralogistyki umożliwiło znaczące zwiększanie efektywności i wydajności operacji wewnątrzzakładowych. Nic więc dziwnego, że rynek logistyki wewnętrznej rośnie z roku na rok. Zgodnie z raportem firmy Next Move Strategy Consulting w 2022 roku jego wartość została wyceniona na 47,07 mld USD, a prognozy wskazują, że do 2030 roku sięgnie ona 145,49 mld USD.

Coraz więcej magazynów i centrów dystrybucyjnych sięga po nowe rozwiązania z zakresu automatyzacji procesów intralogistycznych. W trendach intralogistyki znajdują się obecnie m.in. rozwiązania do automatyzacji transportu — roboty amr, roboty transportujące, przenośnikowe systemy transportowe, rozwiązania do wydajniejszego składowania towarów tj. np. systemy wysokiego składowania czy rozwiązania do pomocy człowiekowi w fabryce, czyli np. roboty wspomagające. Z ich pomocą przedsiębiorstwa produkcyjne mogą m.in. podnosić efektywność produkcji, zwiększać wydajność procesów magazynowych, poprawiać bezpieczeństwo, usprawniać zarządzanie przepływami czy transport materiałów. Niemniej jednak, aby implementować je w zakładach produkcyjnych z sukcesem, konieczne jest przemyślane podejście. Jakie więc kroki należy podjąć przed zainwestowaniem w optymalizację oraz automatyzację procesów intralogistycznych? Odpowiedź jest prosta – należy skupić się na monitorowaniu oraz analizie danych dotyczących operacji wewnątrzzakładowych, czyli tzw. logistyka 4.0.

Intralogistyka data driven. Rola analizy danych w optymalizacji procesów logistyki wewnętrznej.

Logistyka wewnętrzna, zwana też intralogistyką, stanowi integralną część dziedziny logistyki. Zajmuje się organizacją oraz zarządzaniem wewnętrznymi procesami logistycznymi w obrębie przedsiębiorstwa. Ten obszar działań skupia się na skutecznym kierowaniu procesem przepływu materiałów i towarów oraz przepływem informacji wewnątrz zakładu lub magazynu, począwszy od momentu ich przyjęcia aż do chwili wydania. Analiza danych odgrywa tu kluczową rolę — dostarcza cennych informacji dotyczących skuteczności i efektywności działań na poszczególnych etapach tj. odbieranie, składowanie, kompletowanie, pakowanie i wysyłka towarów. Korzyści ze zbierania, przetwarzania i analizy danych w firmach zostały przedstawione poniżej.

-

Identyfikowanie obszarów do usprawnień

Analiza danych pozwala na ciągłe monitorowanie wydajności procesów intralogistycznych, co umożliwia wykrywanie potencjalnych problemów lub opóźnień w procesie. Rzadko zdarza się, że nasz plan idealnie pokrywa się z rzeczywistością. Rozbieżności, które występują, jesteśmy w stanie wychwycić, gromadząc i analizując wiarygodne dane o swoich procesach. Na ich podstawie możemy identyfikować obszary wymagające poprawy, wdrożyć odpowiednie środki zapobiegawcze i eliminować wąskie gardła.

-

Podejmowanie racjonalnych decyzji w oparciu o wiarygodne dane

Podejmowanie decyzji w oparciu o wiarygodne dane, w przeciwieństwie do spekulacji i domysłów, prowadzi nas do właściwych rozwiązań. Dane w czasie rzeczywistym umożliwiają podejmowanie szybkich decyzji i adaptację do zmieniających się warunków. W ten sposób zoptymalizowane procesy zostaną z nami dłużej, przynosząc szacowny zwrot z inwestycji.

-

Kontrola i weryfikowanie procesów, ciągłe doskonalenie procesów w fabryce (ang. continous improvement)

Mając aktualne i rzeczywiste dane, zgodnie z cyklem Deminga, możemy identyfikować problemy, wprowadzać i monitorować zmiany czy implementować działania korygujące. Monitorowanie i analiza danych 24/7 pozwala na ciągłe doskonalenie procesów w fabryce zgodnie z koncepcją Kaizen. Taki sposób działania, pomaga firmom osiągnąć efektywność i wydajność procesów magazynowych w dłuższej perspektywie czasowej.

-

Eliminacja marnotrawstw, lean management, optymalne wykorzystanie zasobów

Dzięki analizie danych można optymalnie zarządzać zasobami tj. pojazdy, sprzęt czy personel. Lepsza organizacja pracy minimalizuje marnotrawstwo zbędnego ruchu i zapewnia optymalne wykorzystanie zasobów. Metody z obszaru lean production pomagają nam zmniejszać koszty, poprawiać jakość produkty i w lepszy sposób dostosowywać go do potrzeb klienta.

-

Poprawa bezpieczeństwa w obsłudze magazynu

Dane w czasie rzeczywistym pomagają poprawić bezpieczeństwo w magazynie. Dzięki nim możemy zbierać informacje o ruchu zasobów, np. monitorowanie pojazdów pozwala nam weryfikować, czy poruszają się one z zachowaniem odpowiednich prędkości. Dodatkowo, gromadząc dane o pracy maszyn, jesteśmy w stanie zapobiegać awariom i potencjalnym problemom. Jeśli wystąpią odchylenia od przyjętych norm, możemy szybko reagować i czuwać nad BHP w fabryce.

Trendy intralogistyki. Narzędzia i technologie do monitorowania i analizy danych.

Planowanie intralogistyki jest niezwykle istotny zadaniem, które ma na celu synchronizować procesy produkcyjne i magazynowe. Stąd, niezbędna jest bliska współpraca między różnymi działami przedsiębiorstwa – produkcja, logistyka, transport itp. Co więcej, należy zbierać wiarygodne dane o procesach intralogistycznych i odpowiednio je analizować. W ten sposób będziemy mogli w przemyślany sposób wprowadzać usprawnienia intralogistyki. Można do tego wykorzystać dostępne narzędzia i technologie. Poniżej zostały przedstawione niektóre z nich.

Systemy automatycznej lokalizacji i identyfikacji zasobów - w jaki sposób pomagają w monitorowaniu danych z procesów magazynowych?

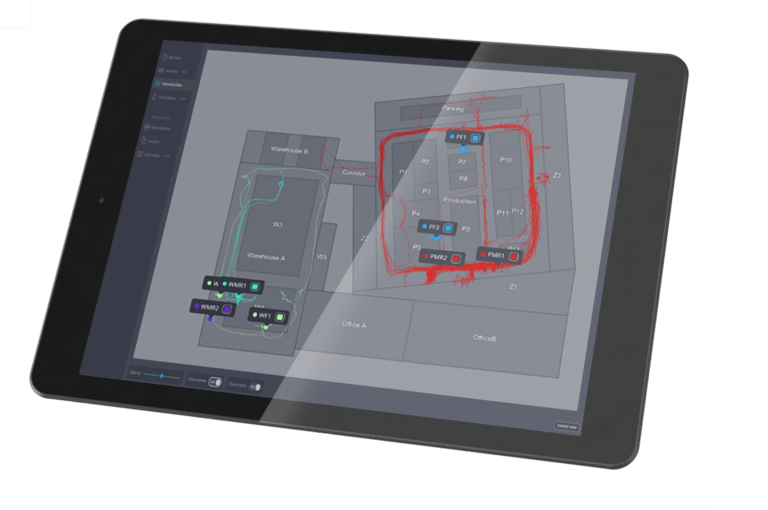

RLTS (ang. Real- Time Location System) to system lokalizacji wewnątrzbudynkowej, który umożliwia monitorowanie pojazdów, osób lub przedmiotów w czasie rzeczywistym. Wykorzystywany jest w fabrykach i w magazynach, aby weryfikować i optymalizować procesy intralogistyczne. RTLS może działać w oparciu o różne technologie tj. np. Wi-Fi, RFID (ang. Radio-Frequency Identification), Bluetooth czy UWB (ang. Ultra-Wide Band). Najdokładniejszą z nich jest UWB, która zapewnia dokładność do 1 metra. Gromadzone dane przez system RTLS są analizowane np. z pomocą map ciepła (ang. heat map), z których można odczytać natężenie wybranych zasobów w jednostce czasu. Innym sposobem są również diagramy spaghetti, z których można dowiedzieć się, jakimi ścieżkami i w jakich strefach poruszały się zasoby w magazynie (patrz zdjęcie poniżej). Z pomocą tych narzędzi możemy analizować i optymalizować trasy dostaw, weryfikować np. proces kompletacji czy monitorować wydajność floty. Precyzyjna lokalizacja, dane w czasie rzeczywistym, bezprzewodowa technologia to cechy systemu RTLS, które przyczyniają się do zwiększenia wydajności i efektywności procesów produkcyjnych w fabrykach.

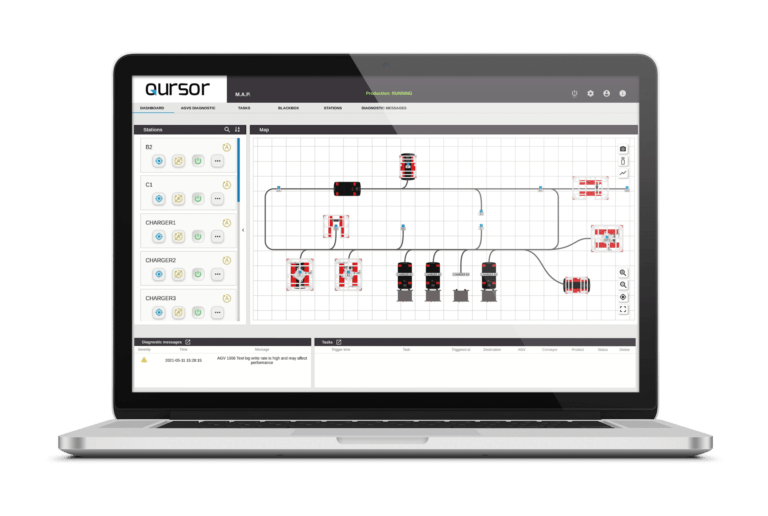

Dodatkowo RTLS może wspomagać inne systemy tj. np. Qursor firmy Aformic, który służy do zarządzania flotą robotów AMR Formica (ang. autonomous mobile robots). Dzięki temu możemy zwiększać świadomość autonomicznych robotów mobilnych o istnieniu innych zasobów (lokalizacji) w zakładzie produkcyjnym. Przykładowo, roboty AMR zwalniałby, jeśli pozostałe zasoby znalazłyby się w ich obszarze lub, wiedząc, że ich tam nie ma, w szybszy sposób pokonywałyby wyznaczone trasy. Integracja danych i obszerna analiza pomogłyby zmniejszyć ryzyko kolizji w zakładzie produkcyjnym, poprawić wydajność operacji czy przeprowadzać dokładniejsze symulacje procesów. Dowiedz się więcej o rozwiązaniu Qursor firmy Aformic tutaj.

Sensory IoT (Internet of Things) - systemy bezpieczeństwa w magazynie

Zastosowanie w magazynie systemu połączonych ze sobą wzajemnie urządzeń internetu rzeczy (ang. Internet of Things) jest niezbędne do gromadzenia i przekazywania informacji ze środowiska rzeczywistego do cyfrowego. Sensory IoT to urządzenia, które zbierają dane środowiskowe, aby następnie przesłać je przez internet do odpowiednich systemów. Następnie przekazane przez nich dane są analizowane i wykorzystywane do podejmowania decyzji. Na przykład, wykorzystanie sensorów IoT pozwala na ciągłe monitorowanie warunków środowiskowych tj. np. temperatura czy wilgotność. Dane te są zbierane i analizowane, co pozwala na zapobieganie potencjalnym uszkodzeniom lub stratom np. w przypadku towarów łatwo psujących się czy produktów farmaceutycznych. Dzięki analizie danych z sensorów IoT również można przewidywać potencjalne awarie maszyn i sprzętu, co pozwala na zaplanowanie działań konserwacyjnych i minimalizację przestojów produkcyjnych.

Systemy WMS (ang. Warehouse Management System) - wydajniejsza obsługa magazynu

Magazynowy system informatyczny (ang. Warehouse Management System) to zaawansowane oprogramowanie, które pomaga firmom zarządzać przepływem towarów. System WMS umożliwia ścisłe monitorowanie i kontrolę, gromadząc dane dotyczące wszystkich codziennych operacji magazynowych. Do jego zadań należy proces obsługi zamówień, na który składa się proces przyjęcia towarów, kontrola stanów magazynowych i zarządzanie zapasami, lokalizacja towarów oraz ich wydanie. Rozwiązanie WMS zbiera i analizuje dane z tych etapów w czasie rzeczywistym, co umożliwia podejmowanie bardziej racjonalnych decyzji i sprawniejszy przepływ procesów intralogistyki przedsiębiorstwa. Dowiedz się więcej, jak WMS poprawia wydajność w zarządzaniu magazynem.

Zaawansowane systemy raportowania i analizy danych w optymalizacji intralogistyki

Firmy korzystają z zaawansowanych narzędzi do zbierania, przetwarzania i wizualizacji danych, takich jak platformy Business Intelligence (BI) czy narzędzia Big Data. Dzięki nim możliwa jest kompleksowa interpretacja i wizualizacja danych oraz generowanie raportów

Podsumowanie

Zrozumienie potrzeby monitorowania i analizy danych jest kluczowe, aby móc z powodzeniem wprowadzać bardziej zaawansowane, zautomatyzowane systemy intralogistyczne. Zderzenie wyobrażeń o swoich procesach z rzeczywistością w opraciu o wiarygodne dane pozwala osiągać coraz większa wydajność i zdobywać przewagę konkurencyjną na rynku. Logistyka 4.0 zachęca nas, aby korzystać z nowoczesnych technologii i narzędzi, dzięki którym przedsiębiorstwa mogą gromadzić i przetwarzać dane, co pozwala na skutecznie poznawanie, monitorowanie i optymalizowanie procesów w fabryce.