Jak zagwarantować bezpieczeństwo parku maszynowego?

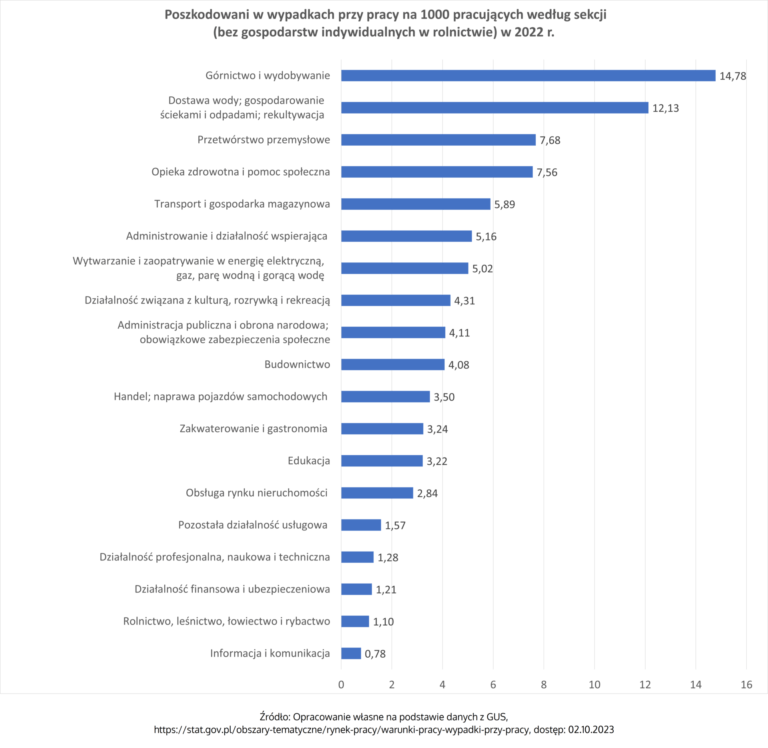

Nie od dziś wiadomo, że zapewnienie bezpieczeństwa pracownikom w przedsiębiorstwach posiadających park maszynowy to temat priorytetowy oraz wysoce uregulowany pod względem prawnym. Każda maszyna czy urządzenie musi spełnić odpowiednie normy jak i wymagania bezpieczeństwa zawarte w dyrektywie maszynowej, czy narzędziowej. Chociaż trend w kierunku ciągłej poprawy bezpieczeństwa w zakładach jest na rynku mocno widoczny (np. w rosnącej liczbie wykonywanych audytów bezpieczeństwa maszyn), dane Głównego Urzędu Statystycznego (GUS) nadal pokazują, że problem wypadków przy pracy istnieje. Według GUS wskaźnik wypadkowości, który opisuje liczbę poszkodowanych przypadających na 1000 pracujących, zmniejszył się do 4,66 w 2022 roku z 5,10 w 2021. Poniżej zostało przedstawione, jak on wyglądała dla poszczególnych sekcji w 2022 roku.

Porównując dane wstępne z pierwszego półrocza 2023, okazuje się, że zgłoszono już o 1,8% więcej poszkodowanych przy pracy niż w pierwszym półroczu 2022, a przetwórstwo przemysłowe nadal ma jeden z wyższych wskaźników. Stąd nasuwa się pytanie — jakie działania należy podjąć, aby zwiększyć i zagwarantować bezpieczeństwo użytkowania maszyn w firmie produkcyjnej?

Czym jest park maszynowy?

Przedsiębiorstwo produkcyjne, aby realizować swoje procesy technologiczne, potrzebuje specjalistycznych urządzeń i maszyn dostosowanych do swoich procesów technologicznych. Zbiór ich tworzy tzw. park maszynowy, którym firma zarządza, czyli wykorzystuje, aby realizować przyjętą strategię. Od firm produkcyjnych wymaga się, aby regularnie kontrolowały stan techniczny maszyn. Takie działanie zagwarantują najwyższą jakość wytwarzanych produktów, wysoką wydajność produkcji, zapobieganie kosztownym awariom oraz, co ważniejsze, zapewnią, że codzienna obsługa maszyn stanie się bezpieczniejsza dla pracowników.

Jak zwiększyć bezpieczeństwo parku maszynowym?

1. Audyt parku maszynowego – na czym polega oraz jakie korzyści daje przedsiębiorstwu?

Audyt parku maszynowego to proces oceny i analizy środowiska pracy, w którym znajdują się różnego rodzaju maszyny, urządzenia i systemy. Główne cele przeprowadzania audytu to:

- identyfikacja oraz eliminacja zagrożeń, które mogą wystąpić podczas pracy na terenie parku maszynowego

- sprawdzenie, czy elementy parku maszynowego spełniają techniczne wymagania

- weryfikacja maszyn na zgodność z normami

- analiza bezpieczeństwa parku (procedur, norm, instrukcji obsługi) oraz weryfikacja przeszkolenia pracowników w zakresie ich stosowania

- modernizacja parku maszynowego, czyli przywracanie sprawności i wydajności urządzeniom

- opracowanie zaleceń dotyczących poprawy bezpieczeństwa parku maszynowego

- stworzenie indywidualnej strategii ochrony wraz z planem zapewniającym ciągłość cyklu produkcyjnego

Korzyści z regularnych audytów parku maszynowego to:

- zwiększenie bezpieczeństwa pracowników

- zapewnienie wysokiej jakości wytwarzanych produktów

- redukcja przestojów, kosztów napraw oraz minimalizacja strat

- zachowanie ciągłości produkcji

- zapewnienie wysokiej wydajności parku maszynowego

Dowiedz się, jak wygląda audyt bezpieczeństwa maszyn wykonywany przez firmę AIUT.

2. Zwiększenie bezpieczeństwa poprzez edukacje oraz wdrażania zasad BHP

Oprócz regularnych audytów bezpieczeństwa parku maszynowego istotną kwestią w poprawie bezpieczeństwa jest edukacja. Pracownicy powinni zostać dokładnie przeszkoleni w zakresie codziennej obsługi maszyn, obowiązujących procedur oraz identyfikacji potencjalnych zagrożeń. Szkolenia z bezpieczeństwa i higieny pracy (BHP) powinny być regularnie odświeżane i dostosowywane do zmieniających się warunków i technologii. Organizacje muszą ustanowić jasne i spójne procedury, zasady pracy oraz minimalne wymagania dotyczące bezpieczeństwa. Dzięki temu pracownicy będą wiedzieli m.in. jak postępować w sytuacjach awaryjnych oraz jakie kroki podjąć, gdy zdarzy się wypadek przy pracy. Dodatkowo, od pracowników należy wymagać stosowania odpowiednich środków ochrony osobistej, które zwiększają bezpieczeństwo prac. Mogą to być np. obuwie robocze, kask czy rękawice ochronne.

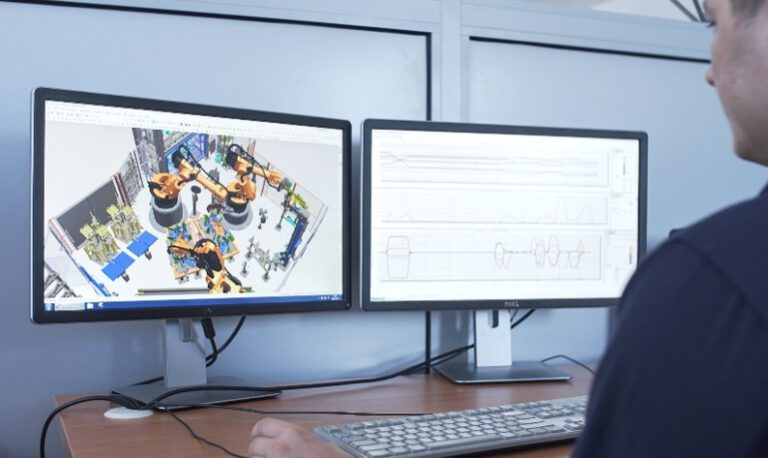

3. Kluczowe etapy w projektowaniu maszyn wpływające na bezpieczeństwo obszarów roboczych

Fundamentalnym w kwestii zapewnienia bezpieczeństwa maszyn jest etap projektowy z pełną identyfikacją zagrożeń i szczegółową analizą oceny ryzyka pracy. Przeprowadza się go indywidualnie dla danej maszyny, uwzględniając konkretne otoczenie, w którym będzie ona funkcjonować, oraz zachodzące na produkcji procesy. Na dalszych etapach realizacji projektu dobierane są odpowiednie metody i rozwiązania zapewniające bezpieczne środowisko pracy, które niwelują zidentyfikowane na wstępie zagrożenia. Ostatecznym potwierdzeniem, że pracownikom obsługującym zaprojektowaną i zbudowaną maszynę nic nie będzie zagrażało, jest walidacja systemów bezpieczeństwa.

Bardzo istotnym aspektem jest już wspomniana analiza docelowego środowiska pracy, ponieważ testy maszyn pod kątem prawidłowego działania urządzeń bezpieczeństwa (takich jak skanery czy bariery optyczne) wykonywane w warunkach warsztatowych nie zawsze pozwalają odzwierciedlić rzeczywiste warunki pracy w halach produkcyjnych. Może to oznaczać, że określone standardy bezpieczeństwa ulegną zmianie. Na przykład, duży stopień zapylenia powietrza, który może występować w fabryce, wpływa bezpośrednio na działanie skanerów i tym samym dobór środków bezpieczeństwa czy określanie parametrów.

4. Systemy poprawiające bezpieczeństwo parku maszynowego

- Systemy monitoringu wizyjnego, które zapewniają monitorowanie całego obszar parku maszynowego i wykrywanie sytuacji niebezpiecznych.

- Systemy kontroli dostępu, które zapobiegają przypadkowym i nieautoryzowanym wtargnięciom do stref wyłączonych czy pracy maszyn.

- Bezpieczne blokady maszyn, które zapobiegają przed uruchomieniem urządzeń np. podczas prac serwisowych.

- Automatyczne systemy wyłączenia maszyny, które zadziałają w przypadkach zagrożeń, przeciążeń czy wykrycia anomalii w działaniu maszyny.

- Inteligentne systemy analizy danych wykorzystujące protokoły sztucznej inteligencji do monitorowania zachowań i budowy wzorców, i na tej podstawie reagowania z wyprzedzeniem na potencjalne niebezpieczeństwo, np. decyzją o wyłączeniu danej maszyny czy robota.

- System RTLS (ang. Real Time Location System), który monitorują ruch zasoby w fabryce w czasie rzeczywistym, co pozwala reagować na niepożądane zdarzenia (np. przekroczone prędkości wózka widłowego, nieautoryzowany wjazd do strefy, nieprawidłowo obsadzone stanowisko pracy). Dowiedz się więcej o platformie intralogistycznej Aformic i rozwiązaniu lokalizacji wewnątrzbudynkowej firmy AIUT.

5. Innowacyjne rozwiązania wyposażone w odpowiednie środki bezpieczeństwa

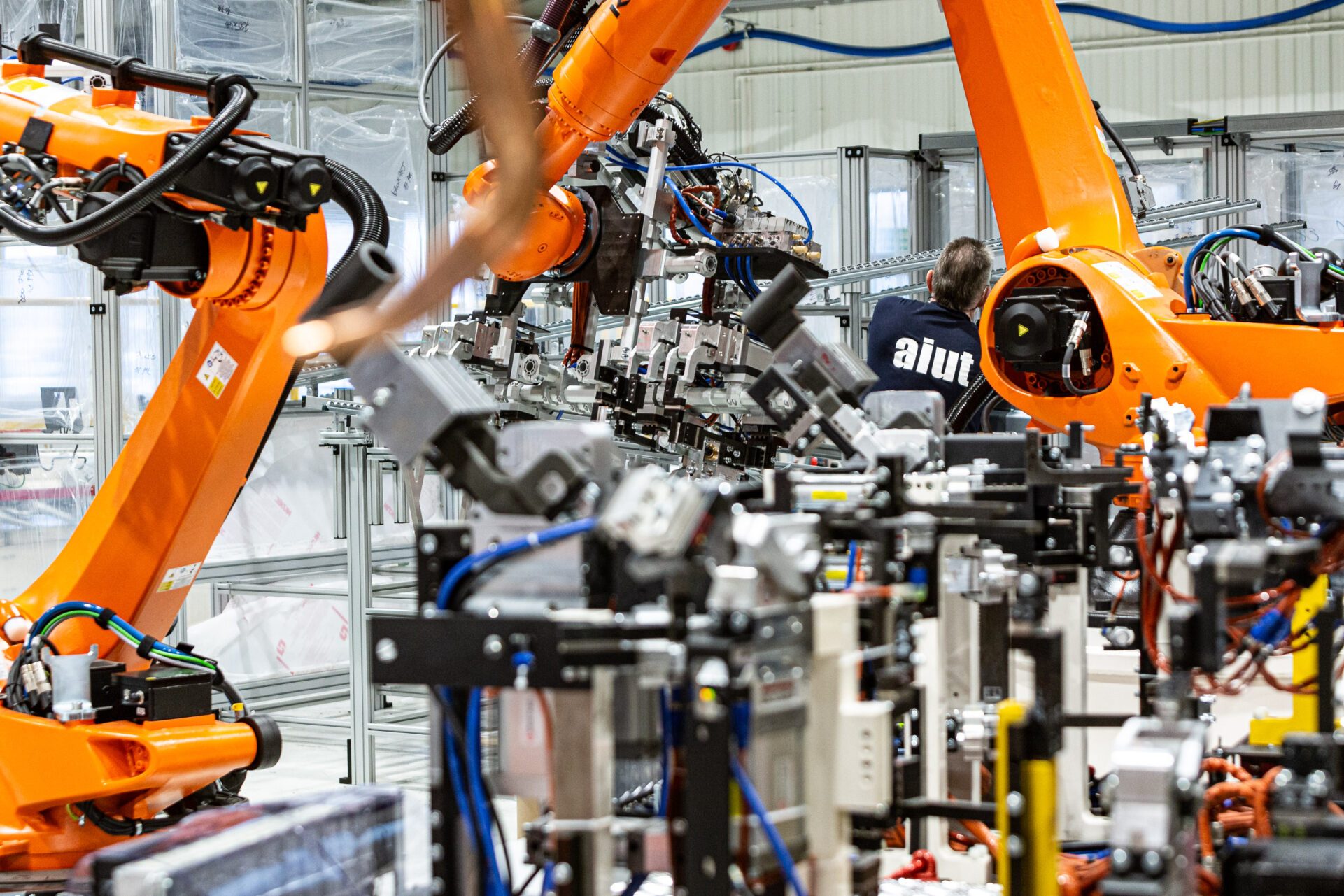

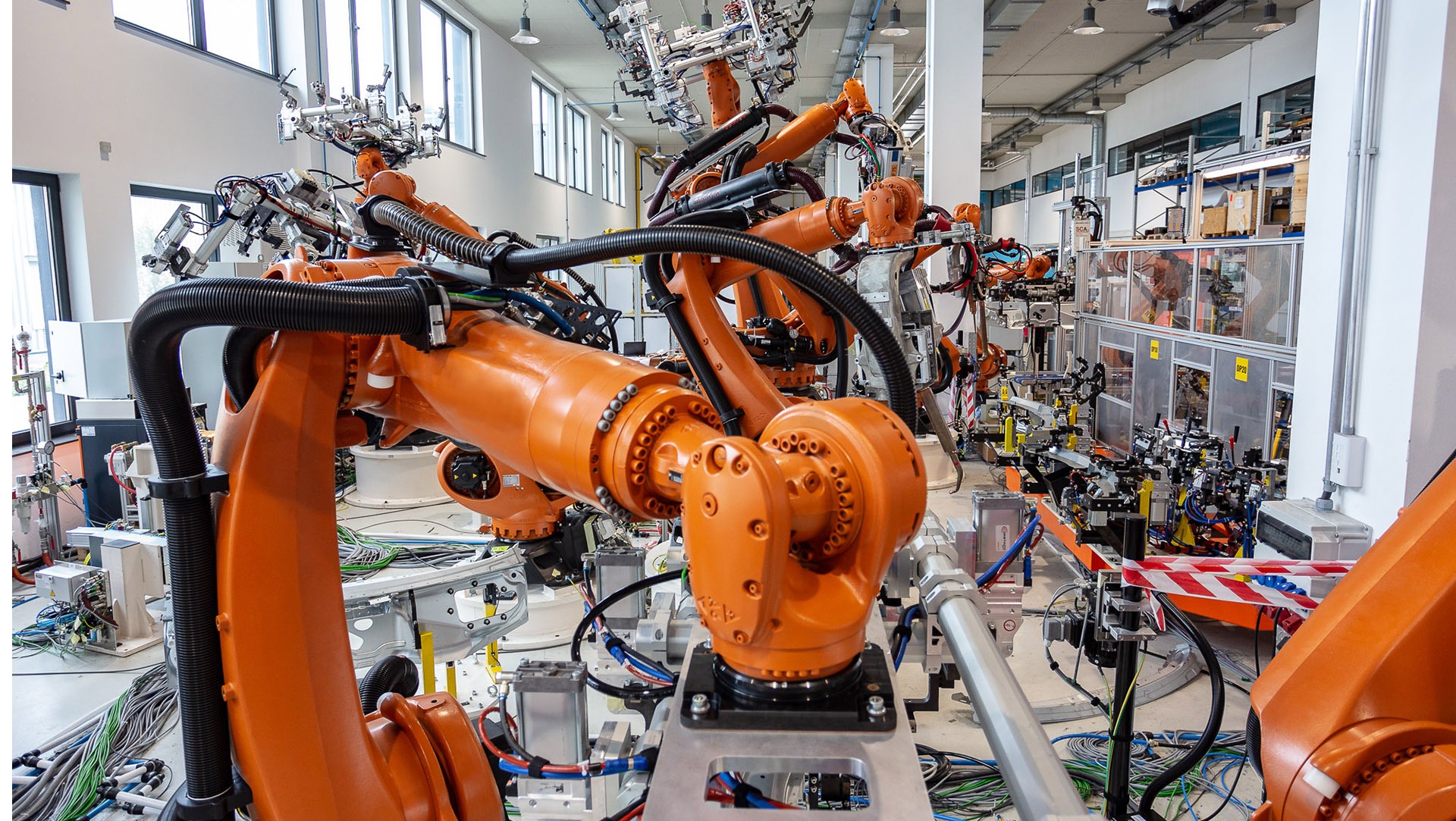

Nieustanny postęp technologiczny umożliwia wysoce wydajną i coraz bardziej dynamiczną automatyzację procesów produkcyjnych. Coraz więcej firm wprowadza innowacyjne rozwiązania automatyzacji procesów produkcyjnych tj. np. roboty przemysłowe, roboty mobilne AGV/AMR czy roboty współpracujące (ang. cobot), o których więcej dowiesz się w artykule blogowym pod tym linkiem. Dążąc do zautomatyzowania procesów produkcyjnych, nie wolno zapomnieć, że zapewnienie bezpieczeństwa pracownikom to nadal kwestia priorytetowa.

Przykładowo, chociaż coboty są projektowane jako urządzenia bezpieczne we współpracy z człowiekiem, to, w jakie narzędzia zostaną wyposażone i jakie elementy będą przenosić znacząco, wpływa na stopień bezpieczeństwo całego stanowiska pracy. Takie informacje muszą zostać uwzględnione w ocenie ryzyka, aby dana aplikacja z użyciem robota współpracującego była bezpieczna i funkcjonalna.

Dzięki rozwojowi technologicznemu, maszyny czy roboty przemysłowe, są coraz częściej wyposażane w odpowiednią sensorykę, co dodatkowo zwiększa bezpieczeństwo prac jak i komfort działania z takimi urządzeniami. Roboty są wyposażone w odpowiednie systemy z funkcjami bezpieczeństwa np. ograniczenia ruchu lub zatrzymania na ścieżkach kolizji z człowiekiem. Przykład ich zastosowania widzimy w robotach AMR Formica, które są wyposażone w zderzaki bezpieczeństwa służące zatrzymaniu robota mobilnego w przypadku najechania na przeszkodę czy skanery bezpieczeństwa, które z pomocą technologi LIDAR (ang. Light Detection and Ranging) wykrywają odległość od określonych obiektów. Dowiedz się więcej o tym, jak zbudowany jest robot AMR Formica tutaj.

Podsumowanie

Zwiększanie bezpieczeństwa użytkowania maszyn i ochrona parków maszynowych powinny być priorytetem funkcjonowania każdej fabryki. Organizacje muszą inwestować w edukację pracowników, utrzymanie wysokiej wydajności parku maszynowego i przeprowadzanie weryfikacji maszyn na zgodność z normami. Te wszystkie działania pozwolą stworzyć bezpieczne środowisko pracy, eliminując zagrożenia produkcji. Wraz z postępem technologicznym dostępne są różne systemy bezpieczeństwa, a maszyny są wyposażana w coraz to nowsze zabezpieczenia. Istotnym narzędziem w zapobieganiu wypadkom jak i w utrzymaniu wysokiego stanu technicznego maszyn jest regularna analiza bezpieczeństwa parku maszynowego wykonywana podczas audytu.